We współczesnej elektronice, wraz ze zmniejszaniem się rozmiarów urządzeń i poprawą ich wydajności, problemy z zarządzaniem temperaturą stają się coraz bardziej widoczne i nie można ich ignorować. Jak powiedział kiedyś pewien mądry człowiek: „Postęp technologiczny często idzie w parze z uwalnianiem ciepła”. Ciepło generowane przez urządzenia elektroniczne podczas pracy, jeśli nie zostanie odpowiednio rozproszone i nie zostanie odpowiednio wykorzystane, może być niczym niezauważalne zagrożenie, dyskretnie zagrażając stabilności i żywotności sprzętu. W tym ciągle zmieniającym się, cyfrowym świecie, opanowanie kluczowych technik chłodzenia płytek drukowanych (PCB) to nie tylko gwarancja zwiększenia niezawodności urządzeń elektronicznych, ale także kluczowa droga do bycia liderem w dziedzinie technologii.

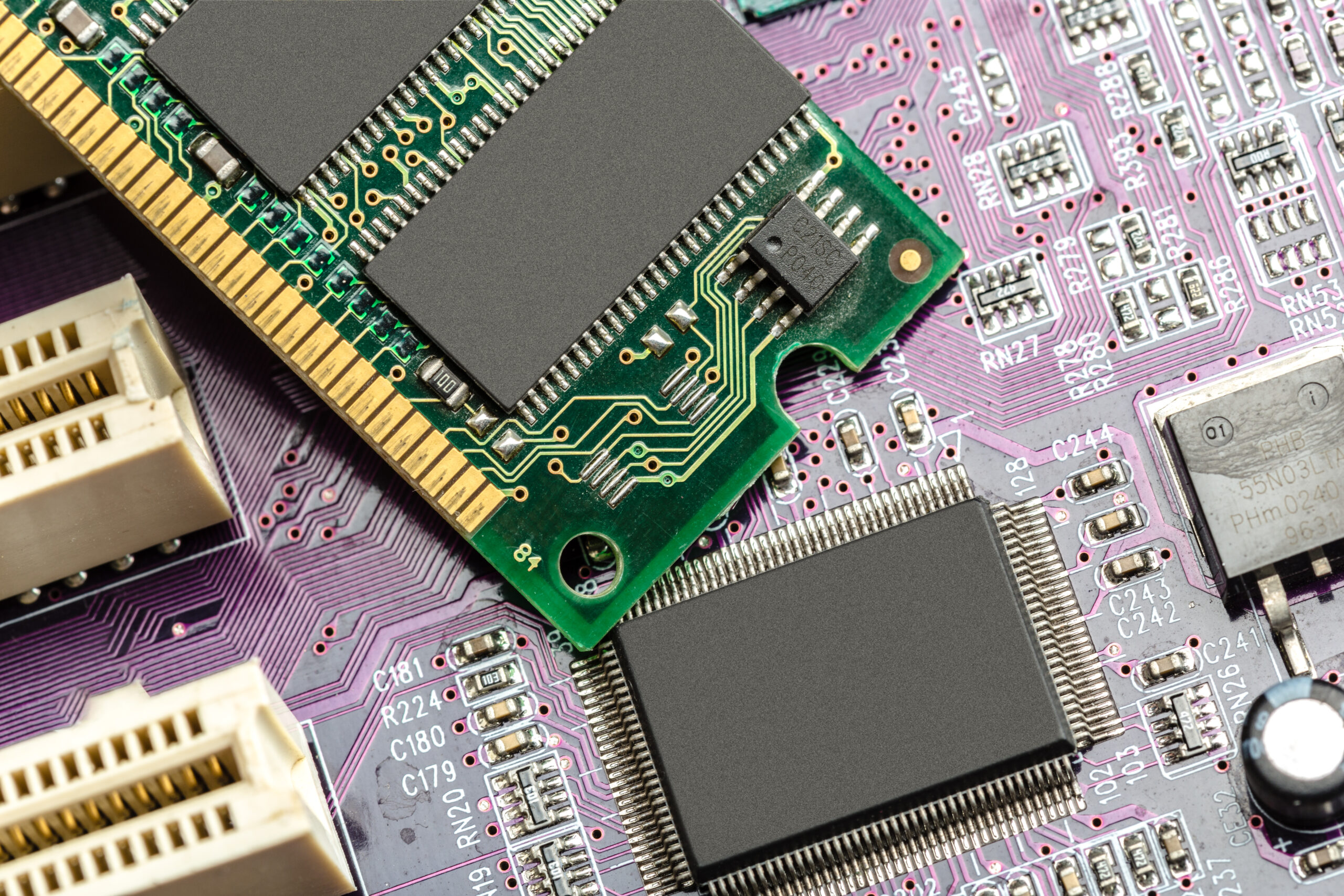

Urządzenia elektroniczne generują pewną ilość ciepła podczas pracy, powodując gwałtowny wzrost temperatury wewnętrznej urządzenia. Jeśli ciepło to nie zostanie szybko odprowadzone, urządzenie będzie się nadal nagrzewać, co doprowadzi do awarii podzespołów z powodu przegrzania, a tym samym obniży jego niezawodność i wydajność. Dlatego kluczowe jest efektywne zarządzanie odprowadzaniem ciepła z płytki drukowanej. Odprowadzanie ciepła w płytkach PCB odgrywa kluczową rolę, dlatego omówmy kilka technik odprowadzania ciepła z PCB. Powszechnie stosowane materiały PCB do odprowadzania ciepła obejmują podłoże z tkaniny szklanej z żywicy epoksydowej pokrytej miedzią lub podłoże z tkaniny szklanej z żywicy fenolowej, a także niewielką liczbę płytek z powłoką miedzianą na bazie papieru. Chociaż podłoża te charakteryzują się doskonałymi właściwościami elektrycznymi i przetwórczymi, ich odprowadzanie ciepła jest słabe. W przypadku elementów generujących duże ilości ciepła, praktycznie niemożliwe jest poleganie na przewodnictwie cieplnym przez samą żywicę PCB, a raczej na odprowadzaniu ciepła z powierzchni elementów do otaczającego powietrza. Jednak wraz z pojawieniem się produktów elektronicznych wkraczających w erę miniaturyzacji komponentów, montażu o wysokiej gęstości i wysokiej generalności ciepła, poleganie wyłącznie na małej powierzchni komponentów do odprowadzania ciepła jest dalece niewystarczające. Jednocześnie, ze względu na powszechne stosowanie elementów montowanych powierzchniowo, takich jak QFP i BGA, ciepło generowane przez komponenty elektroniczne jest w dużej mierze przenoszone na płytkę PCB. Dlatego najskuteczniejszą metodą rozwiązania problemu odprowadzania ciepła jest zwiększenie naturalnej zdolności płytki PCB do odprowadzania ciepła w bezpośrednim kontakcie z elementami generującymi ciepło, umożliwiając przewodzenie lub rozpraszanie ciepła przez płytkę PCB.

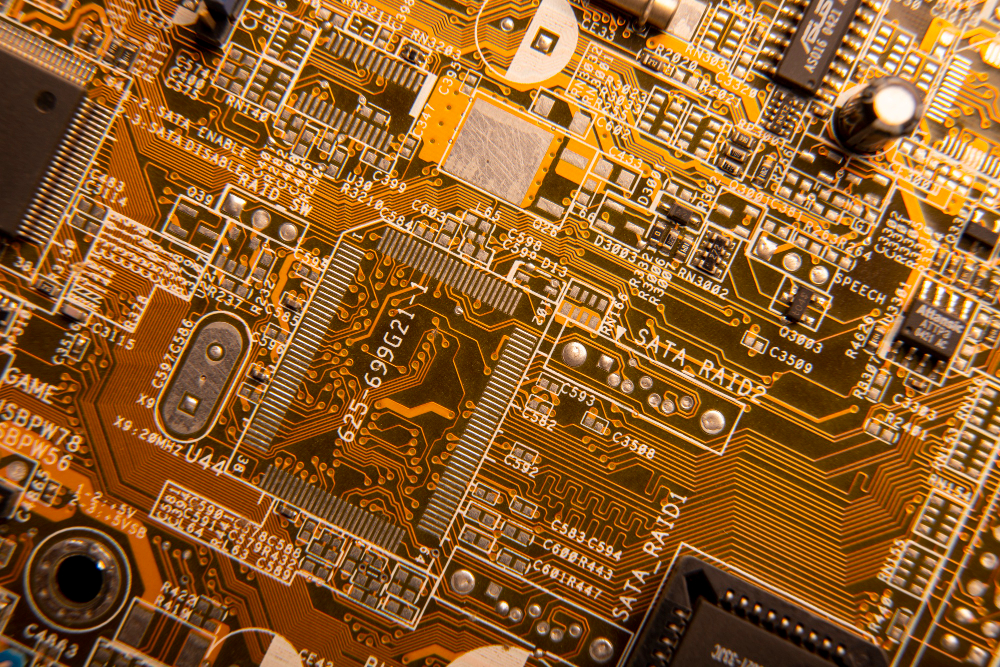

W przypadku urządzeń wykorzystujących chłodzenie powietrzem z konwekcją swobodną, preferowane jest rozmieszczenie układów scalonych (lub innych komponentów) w orientacji pionowej lub poziomej. Aby osiągnąć efektywne odprowadzanie ciepła poprzez dobrze zaprojektowany schemat trasowania, podstawowymi metodami są poprawa retencji ścieżek miedzianych oraz zastosowanie przelotek termicznych. Ze względu na niską przewodność cieplną żywicy w materiale płytki, miedziane ścieżki i przelotki pełnią funkcję efektywnych przewodników ciepła. Ocena zdolności rozpraszania ciepła przez płytkę PCB wymaga obliczenia równoważnej przewodności cieplnej materiału kompozytowego, który składa się z różnych materiałów o różnej przewodności cieplnej, zastosowanych w podłożu izolacyjnym płytki PCB. Komponenty na tej samej płytce drukowanej powinny być rozmieszczone w strefach w oparciu o ich zdolność generowania i rozpraszania ciepła. Komponenty o niższej generowaniu ciepła lub niższej rezystancji cieplnej, takie jak tranzystory małosygnałowe, układy scalone małej skali i kondensatory elektrolityczne, powinny być umieszczone przed przepływem powietrza chłodzącego (wlotem). Komponenty o wyższej generacji ciepła lub lepszej odporności termicznej, takie jak tranzystory mocy i układy scalone dużej skali, powinny być umieszczane za strumieniem powietrza chłodzącego. W kierunku poziomym, elementy dużej mocy powinny być umieszczane bliżej krawędzi płytki drukowanej, aby skrócić drogę wymiany ciepła. W kierunku pionowym, elementy dużej mocy powinny być umieszczane powyżej płytki drukowanej, aby zminimalizować ich wpływ na temperaturę innych komponentów. Rozpraszanie ciepła z płytki drukowanej wewnątrz urządzenia opiera się głównie na przepływie powietrza. Dlatego na etapie projektowania kluczowe jest zbadanie ścieżek przepływu powietrza i strategiczne rozmieszczenie komponentów lub płytki drukowanej. Powietrze w ruchu ma tendencję do przepływu w kierunku obszarów o niższej rezystancji, dlatego umieszczając komponenty na płytce drukowanej, należy unikać pozostawiania dużych pustych przestrzeni w danym obszarze. Konfiguracja wielu płytek drukowanych w zespole również powinna uwzględniać te same kwestie. Zaleca się umieszczanie komponentów wrażliwych na temperaturę w strefie najniższej temperatury (takiej jak spód urządzenia). Należy unikać umieszczania ich bezpośrednio nad komponentami emitującymi ciepło. W przypadku wielu komponentów, zaleca się ich przeplatanie w płaszczyźnie poziomej. Elementy o największym poborze mocy i największym generowaniu ciepła należy umieszczać w pobliżu optymalnego miejsca ich odprowadzania. Należy unikać umieszczania komponentów generujących duże ciepło w narożnikach i na krawędziach płytki drukowanej, chyba że w pobliżu znajdują się elementy rozpraszające ciepło. Projektując rezystory mocy, należy w miarę możliwości wybierać większe komponenty i zapewnić wystarczającą przestrzeń do odprowadzania ciepła podczas modyfikacji układu płytki drukowanej.Zminimalizuj koncentrację punktów zapalnych na płytce PCB i rozprowadź moc tak równomiernie, jak to możliwe, aby utrzymać równomierną i stałą temperaturę powierzchni. Osiągnięcie ścisłej, równomiernej dystrybucji jest często trudne w procesie projektowania, ale kluczowe jest unikanie obszarów o nadmiernie wysokiej gęstości mocy. Ten środek ostrożności ma na celu zapobieganie powstawaniu punktów zapalnych, które mogłyby negatywnie wpłynąć na normalne działanie obwodu. Przeprowadzenie analizy energii cieplnej dla obwodów drukowanych jest niezbędne, jeśli pozwalają na to warunki. Włączenie modułów oprogramowania do analizy wskaźnika energii cieplnej do niektórych profesjonalnych programów do projektowania PCB może obecnie pomóc inżynierom w optymalizacji projektu obwodów. W nowoczesnej branży zaawansowanych technologii znaczenie technik zarządzania temperaturą PCB staje się coraz bardziej widoczne. Tak jak wybitny architekt musi uwzględnić stabilność wieżowca podczas jego projektowania, tak inżynierowie elektronicy muszą również skupić się na przepływie i rozpraszaniu ciepła podczas projektowania płytek drukowanych. Dzięki odpowiedniemu rozmieszczeniu elementów, doborowi odpowiednich materiałów odprowadzających ciepło i pełnemu wykorzystaniu nowoczesnych narzędzi projektowych, możemy stworzyć idealny „system kontroli temperatury” w urządzeniach elektronicznych, umożliwiający każdemu komponentowi wydajną pracę w odpowiedniej temperaturze i olśniewający blask. Tak jak ludzka cywilizacja rozwija się dzięki innowacjom, tak technologia elektroniczna stale ewoluuje dzięki zarządzaniu temperaturą. Zjednoczmy się na scenie technologicznej, nieustannie dążąc do stworzenia bardziej inteligentnego, wydajnego i niezawodnego świata elektroniki!Technologia elektroniczna stale ewoluuje również w obszarze zarządzania ciepłem. Zjednoczmy się na scenie technologicznej, nieustannie dążąc do stworzenia bardziej inteligentnego, wydajnego i niezawodnego świata elektronicznego!Technologia elektroniczna stale ewoluuje również w obszarze zarządzania ciepłem. Zjednoczmy się na scenie technologicznej, nieustannie dążąc do stworzenia bardziej inteligentnego, wydajnego i niezawodnego świata elektronicznego!

Obsługa klienta