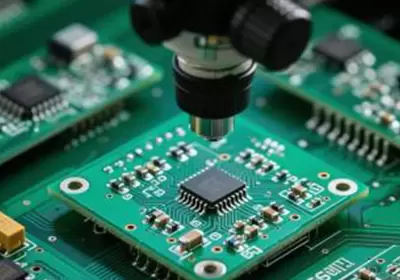

SprintPCB przestrzega norm ISO 9001, IATF16949 i IPC-A-610 klasy II/III we wszystkich procesach montażu.

Wdrażamy wiele punktów kontrolnych – od weryfikacji komponentów po testy funkcjonalne – aby zapewnić stałą jakość i zadowolenie klienta.

ISO 9001:2015

IATF 16949:2016

Zgodny z RoHS

IPC-A-610 Klasa II i III

Pełna identyfikowalność materiałów

Zorganizowanie spotkania przedprodukcyjnego z działem produkcji, działem jakości, działem procesów i innymi odpowiednimi działami przed rozpoczęciem produkcji próbnej, głównie w celu wyjaśnienia procesu produkcyjnego modelu produkcji próbnej i kluczowych punktów jakości każdej stacji.

Dział produkcji przygotowuje linię produkcyjną do produkcji próbnej zgodnie z procesem produkcyjnym lub planem inżynierów. Inżynierowie procesów z każdego działu powinni śledzić linię, terminowo radzić sobie z nieprawidłowościami w procesie produkcji próbnej i rejestrować je.

Dział jakości powinien sprawdzić pierwszy egzemplarz oraz przetestować wydajność i funkcjonalność modelu próbnego, a następnie wypełnić odpowiedni raport z produkcji próbnej (raport z produkcji próbnej zostanie przesłany do naszego działu inżynieryjnego pocztą elektroniczną).

Wymagania dla obszaru przetwarzania: magazyn, naklejki i warsztaty lutownicze powinny spełniać wymagania kontroli ESD, podłoże wyłożone materiałami antystatycznymi, stół roboczy wyłożony matami antystatycznymi, impedancja powierzchniowa 104-1011Ω, a klamra uziemiająca elektrostatyczna (1MΩ±10%);

Wymagania dla pracowników: Osoby wchodzące do warsztatu powinny nosić odzież, obuwie i nakrycie głowy o właściwościach antystatycznych, a w przypadku kontaktu z produktami nosić pierścień elektrostatyczny z przewodem;

Stojak do przeprowadzek, pianka do pakowania i worek bąbelkowy muszą spełniać wymagania ESD, a impedancja powierzchniowa musi być mniejsza niż 1010Ω.

Obrotowa rama talerzowa powinna być podłączona do zewnętrznego łańcucha w celu uzyskania uziemienia;

Napięcie upływu sprzętu <0,5 V, impedancja względem uziemienia <6 Ω, impedancja lutownicy względem uziemienia <20 Ω, a także konieczność oceny zewnętrznego niezależnego przewodu uziemiającego sprzętu;

Materiał, z którego wykonane są wyprowadzenia układów scalonych BGA i IC, jest podatny na zawilgocenie w warunkach pakowania bez próżni (azotowego), a ulatnianie się wilgoci podczas procesu SMT w temperaturze refluksu powoduje zaburzenia lutowania. Dlatego też materiał ten musi być w 100% wypieczony.

Specyfikacje regulacyjne BGA

(1) Nieotwarte układy BGA pakowane próżniowo muszą być przechowywane w środowisku o temperaturze niższej niż 30°C i wilgotności względnej mniejszej niż 70%, a okres użytkowania wynosi jeden rok.

(2) Rozpakowany układ BGA musi być oznaczony czasem rozpakowania, a rozpakowany układ BGA powinien być przechowywany w szafie odpornej na wilgoć w warunkach przechowywania ≤ 25°C, 65%RH, a okres przechowywania wynosi 72 godziny.

(3) Jeśli układ BGA został otwarty, ale nie był używany online lub pozostały materiał musi być przechowywany w pudełku odpornym na wilgoć (warunki ≤ 25°C, 65%RH) Jeśli układ BGA zwrócony do dużego magazynu jest pieczony w dużym magazynie, duży magazyn będzie przechowywany w opakowaniu próżniowym.

(4) Jeśli okres przechowywania zostanie przekroczony, produkt należy wypiekać w temperaturze 125°C przez 24 godziny, a jeśli nie można go wypiekać w temperaturze 125°C, należy go wypiekać w temperaturze 80°C przez 48 godzin (jeśli produkt jest wypiekany wielokrotnie, łączny czas wypiekania musi być krótszy niż 96 godzin) przed użyciem online.

(5) Jeśli składniki mają specjalne specyfikacje dotyczące wypieku, zostaną one zamówione w ramach procedury operacyjnej SOP.

Cykl przechowywania PCB > 3 miesiące, płytka musi być wypalana w temperaturze 120°C przez 2H-4H.

1. Rozpakowywanie PCB i przechowywanie SMT

(1) Płytka PCB jest zapieczętowana, nieotwierana i może być bezpośrednio użyta w ciągu 2 miesięcy od daty produkcji.

(2) Data produkcji płytki PCB wynosi nie więcej niż 2 miesiące, a data rozpakowania musi być oznaczona po rozpakowaniu.

(3) Data produkcji płytki PCB wynosi nie więcej niż 2 miesiące, a płyta musi być użyta online w ciągu 5 dni od rozpakowania.

2. Wypiekanie PCB SMT

(1) Jeśli płytka PCB jest zapieczętowana i rozpakowana na dłużej niż 5 dni w ciągu 2 miesięcy od daty produkcji, należy wygrzewać ją w temperaturze 120 ±5°C przez 1 godzinę.

(2) Jeśli płytka PCB jest starsza niż 2 miesiące od daty produkcji, należy wygrzewać ją w temperaturze 120 ±5°C przez 1 godzinę przed uruchomieniem.

(3) Jeśli płytka PCB jest starsza od 2 do 6 miesięcy od daty produkcji, należy wygrzewać ją w temperaturze 120 ±5°C przez 2 godziny przed uruchomieniem.

(4) Jeśli płytka PCB jest starsza niż data produkcji o 6 miesięcy do 1 roku, należy wygrzewać ją w temperaturze 120 ±5°C przez 4 godziny przed uruchomieniem.

(5) Wygrzaną płytkę PCB należy zużyć w ciągu 5 dni, a bit musi być wygrzewany przez kolejną 1 godzinę przed użyciem w trybie online.

(6) Jeśli data produkcji płytki PCB upłynęła 1 rok temu, należy ją wygrzać w temperaturze 120 ±5°C przez 4 godziny przed uruchomieniem, a następnie przesłać do fabryki płytek PCB w celu ponownego natrysku cyny przed ponownym uruchomieniem.

3. Okres przechowywania opakowań SMT pakowanych próżniowo w układach scalonych:

(1) Należy zwrócić uwagę na datę zamknięcia każdego pudełka opakowania próżniowego;

(2) Okres przydatności do użycia: 12 miesięcy, warunki przechowywania: w temperaturze < 40 °C, wilgotność = "">< 70% = "" rh;="">

(3) Sprawdź kartę wilgotności: wyświetlana wartość powinna być mniejsza niż 20% (niebieska), na przykład > 30% (czerwona), co oznacza, że układ scalony wchłonął wilgoć.

(4) Jeśli rozpakowany komponent układu scalonego nie zostanie zużyty w ciągu 48 godzin: jeśli nie zostanie zużyty, komponent układu scalonego musi zostać ponownie wypalony po drugim uruchomieniu, aby usunąć problem absorpcji wilgoci przez komponent układu scalonego;

(4.1) Materiał opakowaniowy odporny na wysokie temperatury, 125 °C (±5 °C), 24 godziny;

(4.2) Materiał opakowaniowy nieodporny na wysokie temperatury, 40 °C (±3 °C), 192 godziny;

Nieużywane przedmioty należy umieścić ponownie w piecu suszącym w celu przechowywania.

1. W przypadku zamówień zgodnych z zamówieniem nasza firma wyśle naklejki z kodem kreskowym. Kody kreskowe są sprawdzane zgodnie z zamówieniem, nie można wkleić żadnych pominięć ani błędów, a wszelkie nieprawidłowości będą śledzone.

2. Kod kreskowy należy umieścić na próbce odniesienia, aby zapobiec wymieszaniu się pasty i jej zgubieniu. Kod kreskowy nie powinien zakrywać podkładki.

Jeśli powierzchnia jest niewystarczająca, prosimy o kontakt z naszą firmą w celu dostosowania lokalizacji.

1. Proces, testowanie i konserwacja odpowiedniego modelu muszą być kontrolowane poprzez tworzenie raportów, a treść raportu obejmuje (numer seryjny, problemy z wadami, okres czasu, ilość, wskaźnik wad, analizę przyczyn itp.) w celu łatwego śledzenia.

2. Jeśli ten sam problem wystąpi w procesie produkcyjnym (testowym) produktu i jego odsetek wyniesie 3%, dział jakości musi zwrócić się do inżyniera o ulepszenie i przeanalizować przyczyny, a produkcję kontynuować dopiero po potwierdzeniu.

3. Pod koniec każdego miesiąca nasi dostawcy będą zliczać raporty z procesów, testów i konserwacji, a następnie sporządzać miesięczny raport, który następnie wyślemy do naszej firmy pocztą elektroniczną do działu jakości i procesów.

1. Pastę lutowniczą należy przechowywać w temperaturze 2–10 °C i stosować zgodnie z zasadą FIFO, a także kontrolować jej zużycie za pomocą etykiet kontrolnych; nieotwarta pasta lutownicza nie powinna być przechowywana dłużej niż 48 godzin w temperaturze pokojowej, a niewykorzystana pasta lutownicza powinna zostać zwrócona do lodówki w celu schłodzenia na czas; otwarta pasta lutownicza powinna zostać zużyta w ciągu 24 godzin, a niewykorzystana pasta lutownicza powinna zostać zwrócona do lodówki w celu przechowywania i odnotowana w czasie;

2. Maszyna sitodrukowa musi składać pastę lutowniczą po obu stronach rakli co 20 minut, a nową pastę lutowniczą należy dodawać co 2–4 godziny;

3. Pierwszy element masowej produkcji sitodruku zajmuje 9 punktów, aby zmierzyć grubość pasty lutowniczej i standard grubości cyny: górna granica, grubość siatki stalowej + grubość siatki stalowej * 40%, dolna granica, grubość siatki stalowej + grubość siatki stalowej * 20%. Jeśli osprzęt jest używany do drukowania, numer osprzętu jest wskazany na PCB i odpowiadającym mu osprzętu, dzięki czemu łatwo jest potwierdzić, czy osprzęt powoduje wadę, gdy występuje nieprawidłowość. Dane dotyczące temperatury pieca testowego do lutowania rozpływowego są przesyłane z powrotem, aby zapewnić, że są przesyłane co najmniej raz dziennie. Grubość cyny jest kontrolowana przez SPI, co wymaga, aby była mierzona co 2 godziny, a raport z kontroli wyglądu po piecu jest przesyłany raz na 2 godziny, a dane pomiarowe są przesyłane do działu procesów naszej firmy;

4. Jeśli wydruk jest słabej jakości, należy użyć bezpyłowej ściereczki do umycia płytki, aby oczyścić pastę lutowniczą z powierzchni PCB, a następnie użyć pistoletu pneumatycznego, aby oczyścić pozostałą cynę na powierzchni;

5. Przed nałożeniem należy sprawdzić, czy pasta lutownicza i końcówka cyny są spolaryzowane. Jeśli wydruk jest słabej jakości, należy na czas przeanalizować przyczynę nieprawidłowości i sprawdzić punkty powodujące nieprawidłowości po dokonaniu regulacji.

Sprawdzanie komponentów: Aby sprawdzić, czy układ BGA i układ scalony są zapakowane próżniowo przed podłączeniem do sieci, należy sprawdzić, czy karta wskaźnika wilgotności nie jest mokra.

1. Podczas załadunku należy sprawdzić stację zgodnie z tabelą podawania, sprawdzić, czy nie ma nieprawidłowego materiału i wykonać prawidłową rejestrację podawania;

2. Wymagania dotyczące procedury rozmieszczania: proszę zwrócić uwagę na dokładność rozmieszczania.

3. W celu samodzielnego sprawdzenia, czy po naklejeniu naklejki nie występują żadne odchylenia;

4. W przypadku odpowiedniego modelu SMT należy co 2 godziny zamontować 5-10 elementów IPQC metodą DIP i lutować na fali, wykonać test działania ICT (FCT) i oznaczyć je w PCBA po teście.

1. W przypadku lutowania przelewowego należy ustawić temperaturę pieca zgodnie z maksymalną liczbą elementów elektronicznych, wybrać płytkę pomiaru temperatury odpowiedniego produktu, aby sprawdzić temperaturę pieca, i zaimportować krzywą temperatury pieca, aby sprawdzić, czy spełnia ona wymagania dotyczące lutowania pastą lutowniczą bezołowiową.

2. Użyj temperatury pieca bezołowiowego i kontroluj każdą sekcję w następujący sposób:

Szybkość nagrzewania: 1°C ~ 3°C na sekundę;

Szybkość chłodzenia: 1°C ~ 4°C na sekundę;

Faza stałej temperatury: utrzymuj temperaturę pomiędzy 150°C a 180°C przez czas od 60 do 120 sekund;

Temperatura powyżej temperatury topnienia: Utrzymywać temperaturę powyżej 220°C przez okres od 30 do 60 sekund, aby mieć pewność, że materiał się stopi.

3. Odstęp między produktami wynosi ponad 10 cm, aby uniknąć nierównomiernego nagrzewania i pozornego spawania.

Nie należy używać tektury do umieszczania PCB, aby uniknąć kolizji. Należy użyć wózka obrotowego lub pianki antystatycznej;

1. BGA musi wykonywać zdjęcia rentgenowskie raz na dwie godziny, aby sprawdzić jakość spawania oraz sprawdzić, czy inne elementy nie są przesunięte, czy nie ma mniej cyny, pęcherzyków i innych wad spawania. Jeśli wady te pojawiają się ciągle w przypadku 2PCS, należy powiadomić personel techniczny w celu dokonania korekty.

2. Powierzchnia BOT i TOP muszą przejść kontrolę AOI i kontrolę jakości.

3. Dokonaj inspekcji wadliwych produktów, użyj etykiet, aby oznaczyć miejsce uszkodzenia, i umieść je w obszarze wadliwych produktów, dzięki czemu status na miejscu będzie wyraźnie widoczny.

4. Wymagana jest wydajność naklejek SMT > większa niż 98%. Jeśli raport przekracza normę, konieczne jest otwarcie zlecenia nietypowego w celu analizy i poprawy. W przypadku braku poprawy w ciągu 3H wyłączenie zostaje naprawione.

1. Temperatura pieca do lutowania bezołowiowego jest regulowana na poziomie 255℃-265℃, a minimalna wartość temperatury złącza lutowanego na płytce PCB wynosi 235℃.

2. Podstawowe wymagania dotyczące ustawień dla lutowania falowego:

(1) Czas zanurzenia w cynie: grzbiet 1 jest kontrolowany w ciągu 0,3–1 sekundy, a grzbiet 2 jest kontrolowany w ciągu 2–3 sekund;

(2) Prędkość transportu: 0,8~1,5 m/min;

(3) Kąt nachylenia szczypiec wynosi 4-6 stopni;

(4) Ciśnienie natrysku topnika wynosi 2-3 Psi;

(5) Ciśnienie zaworu iglicowego wynosi 2-4 Psi;

3. Po przejściu materiału wtykowego przez lutowanie falowe, produkt musi zostać dokładnie sprawdzony i oddzielony od płytki pianką, aby zapobiec kolizjom i tarciu.

1. Test ICT, uszkodzona płyta i zakwalifikowany produkt są umieszczane oddzielnie. Płytę, która pomyślnie przejdzie test, należy oznaczyć etykietą testu ICT i oddzielić od pianki.

2. Test FCT, wadliwa płyta i kwalifikowany produkt są umieszczane oddzielnie, a kwalifikowana płyta musi zostać oznaczona etykietą testu FCT i oddzielona od pianki. Należy sporządzić raport z testu, a numer seryjny na raporcie powinien odpowiadać numerowi seryjnemu na płytce PCB, a wadliwa płyta zostanie wysłana do naprawy i zostanie sporządzony raport z naprawy wadliwego produktu.

1. Do obsługi procesu należy użyć wózka obrotowego lub grubej pianki antystatycznej, PCBA nie można układać w stosy, unikać kolizji i górnego nacisku;

2. Wklej przesyłkę PCBA, użyj opakowania z antystatycznej torebki bąbelkowej (rozmiar torebki bąbelkowej elektrostatycznej musi być taki sam), a następnie użyj opakowania piankowego, aby zapobiec działaniu sił zewnętrznych w celu zmniejszenia buforowania, spienić więcej niż 5 cm PCBA i użyj taśmy klejącej, aby przymocować opakowanie, użyj elektrostatycznego pudełka gumowego do wysyłki i zwiększ przegrodę w środku produktu.

3. Pudełka z klejem nie można docisnąć do płytki drukowanej (PCBA), wnętrze pudełka z klejem jest czyste, a pudełko zewnętrzne jest wyraźnie oznaczone, łącznie z zawartością: producentem przetwarzającym, numerem instrukcji, nazwą produktu, ilością i datą dostawy.

1. Dobrze sporządź raport statystyczny dla każdej sekcji produktów konserwowanych, modelu, rodzaju wady i ilości wad;

2. W przypadku naprawy należy skontaktować się z IPQC w celu potwierdzenia konieczności wymiany próbek uszczelnień i elementów naprawczych;

3. Produkt konserwacyjny nie powinien się palić, uszkadzać otaczających elementów, folii miedzianej PCB, po konserwacji produktu za pomocą alkoholu do czyszczenia otaczających ciał obcych, personel konserwacyjny powinien wykonać dobrą robotę ponownej inspekcji, a w pustym obszarze kodu kreskowego wkleić długopisem „.” Rozróżnij;

4. Po naprawie SMT produkt musi zostać w pełni przetestowany przez AOI, a produkt musi zostać w pełni przetestowany pod kątem funkcji po konserwacji testu zasilania;

5. Produkty firmy Mantissa, produkty do konserwacji i płyty krosowe muszą zostać dostarczone w celu przeprowadzenia testów. Ich wysyłka bez przeprowadzenia testów jest surowo zabroniona.

Podczas wysyłki nie można obejść się bez raportu z testu FCT, raportu dotyczącego konserwacji wadliwego produktu i raportu z kontroli przesyłki.

1. Wszelkie nieprawidłowości zostaną potwierdzone i rozpatrzone przez zakład przetwórczy za pośrednictwem poczty elektronicznej i telefonicznie, a następnie przekazane naszej firmie;

2. Na końcu procesu w zakładzie przetwórczym należy dokonać przeglądu i poprawy wskaźnika wadliwości wynoszącego ponad 3%.

3. Wysyłane produkty muszą być zgodne z jakością produktu, a wszelkie nieprawidłowe informacje zwrotne są potwierdzane i przetwarzane w ciągu 2H-4H, a wadliwe produkty są izolowane i ponownie sprawdzane. Te same problemy są zgłaszane 2 razy z rzędu bez poprawy, a my wymierzymy karę odpowiednim działom i pracownikom.

Obsługa klienta