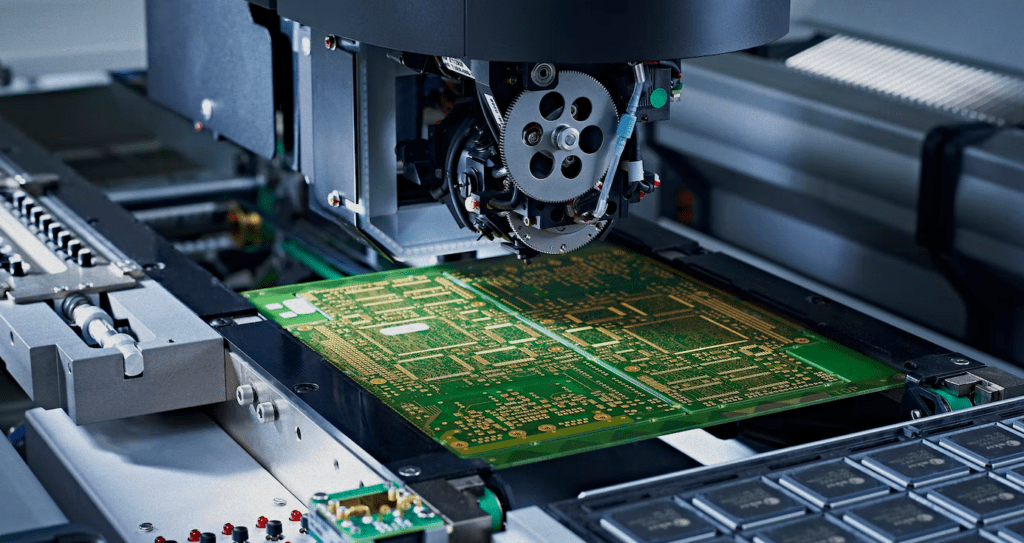

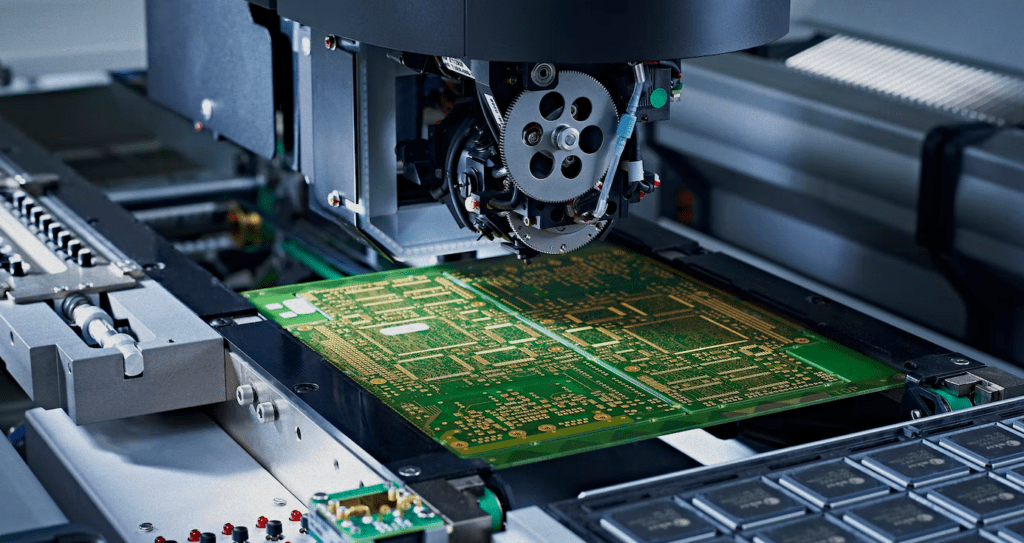

W branży produkcji elektronicznej montaż płytek drukowanych (PCB) jest procesem krytycznym. Wysokiej jakości montaż PCB nie tylko zapewnia niezawodność i wydajność produktu, ale także zwiększa wydajność produkcji i obniża koszty. Osiągnięcie doskonałości w montażu PCB nie jest jednak łatwym zadaniem. Ten artykuł ujawni 9 sekretów, które pomogą Ci osiągnąć bezbłędną produkcję w procesie montażu PCB.

Sekret 1: Znaczenie optymalizacji projektu i DFM (projektowanie pod kątem produkcji)

W montażu płytek PCB kluczową rolę odgrywają optymalizacja projektu i zasady projektowania pod kątem produkcji (DFM). Dzięki ścisłej współpracy z zespołem produkcyjnym można uwzględnić wykonalność produkcji już na etapie projektowania, zoptymalizować układy, zredukować złożoność montażu i zapewnić wydajność procesów produkcyjnych.Sekret 2: Wybór odpowiednich pakietów komponentów i dostawców

Wybór odpowiednich obudów komponentów do wymagań aplikacji jest kluczowy. Różne typy obudów mają różne cechy i przydatność. Ponadto, wybór wiarygodnych dostawców jest niezbędny do uzyskania wysokiej jakości komponentów i zapewnienia stabilności i niezawodności łańcucha dostaw. Opakowanie komponentu odnosi się do formy zewnętrznej enkapsulacji komponentów elektronicznych. Dostępnych jest kilka popularnych typów obudów komponentów, w tym: Obudowa Dual In-line (DIP): Obudowa z dwoma rzędami pinów, powszechnie stosowana we wczesnych układach scalonych i elementach wtykowych. Układ scalony Small Outline (SOIC): Powszechna obudowa do montażu powierzchniowego, odpowiednia do zastosowań z okablowaniem o dużej gęstości. Obudowa Quad Flat (QFP): Obudowa z wieloma pinami, szeroko stosowana w układach scalonych o średniej i dużej gęstości. Obudowa Ball Grid Array (BGA): Obudowa z zestawem małych kulek lutowniczych jako pinów, odpowiednia do układów scalonych o dużej gęstości i wysokiej wydajności. Obudowa Land Grid Array (LGA): Podobna do BGA, ale zamiast kulek lutowniczych jako połączenia pinów wykorzystuje metalowe pady. Obudowa Chip Scale Package (CSP): Obudowa o wymiarach zbliżonych do rozmiaru samego układu scalonego, powszechnie stosowana w kompaktowych urządzeniach elektronicznych. Obudowa Thin Small Outline Package (TSOP): Obudowa odpowiednia dla układów pamięci i innych zastosowań. Obudowa PLCC (Plastic Leaded Chip Carrier): Obudowa o kwadratowym kształcie z wyprowadzeniami na piny. Technologia przewlekana (THT): Technologia łączenia elementów poprzez wkładanie pinów do otworów w płytce drukowanej. To tylko kilka popularnych typów obudów elementów, a dostępnych jest wiele innych opcji. Każdy typ obudowy ma swoje specyficzne zalety i zakres zastosowań. Przy wyborze obudowy elementów ważne jest uwzględnienie takich czynników, jak wymagania projektowe, układ PCB i wykonalność produkcji.Sekret 3: Dokładne rozmieszczenie i wyrównanie komponentów

W procesie montażu PCB precyzyjne rozmieszczenie i wyrównanie komponentów ma kluczowe znaczenie. Zapewnienie prawidłowego rozmieszczenia komponentów i precyzyjnego wyrównania może pomóc uniknąć problemów z lutowaniem, takich jak zwarcia czy zimne luty. Problemy z lutowaniem mogą prowadzić do różnych problemów z jakością i wydajnością podczas montażu PCB. Oto kilka typowych problemów z lutowaniem i ich potencjalne konsekwencje: Zimny lut oznacza niedostatecznie sklejone połączenie lutowane, w którym lut nie jest całkowicie stopiony i zwilżony. Zagrożenia z tym związane to: Zwiększona rezystancja: Zimne luty mogą zwiększyć rezystancję elektryczną, potencjalnie prowadząc do słabej transmisji sygnału lub pogorszenia funkcjonalności obwodu. Zmniejszona wytrzymałość mechaniczna: Zimne luty mają niewystarczającą wytrzymałość, co czyni je podatnymi na pękanie pod wpływem wibracji lub naprężeń. Zwarcie odnosi się do niezamierzonego połączenia elektrycznego między dwoma lub więcej punktami lutowniczymi, które nie powinny być połączone. Zagrożenia z tym związane to: Awaria systemu: Zwarcie może prowadzić do nieprawidłowego działania obwodu lub uniemożliwienia prawidłowego działania całego systemu. Uszkodzenie komponentów: Prąd zwarcia może przekroczyć wartość znamionową komponentów, powodując ich uszkodzenie lub zniszczenie. Przegrzanie odnosi się do stanu, w którym temperatura podczas procesu lutowania jest zbyt wysoka lub czas lutowania jest zbyt długi, co powoduje nadmierne nagrzewanie się komponentów lub pól lutowniczych. Zagrożenia z tym związane obejmują: Uszkodzenie komponentu: Przegrzanie może spowodować uszkodzenie wewnętrznej struktury komponentów, co skutkuje obniżeniem wydajności lub całkowitym zniszczeniem. Uszkodzenie pola lutowniczego: Przegrzanie może spowodować stopienie materiału pola lutowniczego lub utratę przyczepności, wpływając na niezawodność połączeń lutowniczych. Słaba spoina lutownicza, charakteryzująca się nierównomiernym lub nadmiernym/niewystarczającym rozprowadzeniem lutu i nieregularnym tworzeniem spoin lutowniczych, może mieć następujące konsekwencje: Niepewne połączenie elektryczne: Słaba spoina lutownicza może skutkować niestabilnym połączeniem elektrycznym między spoinami lutowniczymi, wpływając tym samym na wydajność transmisji całego obwodu. Zmniejszona wytrzymałość mechaniczna: Nieregularny kształt słabych spoin lutowniczych może osłabić wytrzymałość mechaniczną spoiny lutowniczej, czyniąc ją bardziej podatną na pękanie pod wpływem naprężeń lub wibracji. Zakres zagrożeń stwarzanych przez te problemy zależy od ich lokalizacji, ilości i stopnia nasilenia. Aby uniknąć tych problemów, należy stosować właściwe techniki lutowania i specyfikacje procesu, zapewniając odpowiednią temperaturę, czas i użycie materiałów lutowniczych, a także kontrolę jakości i środki kontrolne.

Sekret 4: Kontroluj temperaturę i czas lutowania

Temperatura i czas lutowania mają kluczowe znaczenie dla uzyskania dobrej jakości lutowania. Stosowanie zbyt wysokich temperatur lub przedłużonych czasów lutowania może uszkodzić komponenty lub skutkować słabymi połączeniami lutowanymi. Kontrolowanie odpowiedniej temperatury i czasu jest niezbędne, aby zapewnić niezawodne połączenia lutowane. Normy dotyczące temperatury i czasu lutowania zależą od konkretnego procesu lutowania i użytych materiałów lutowniczych. Różne zastosowania lutownicze i obudowy komponentów mogą mieć różne wymagania dotyczące temperatury i czasu. Lutowanie w technologii montażu powierzchniowego (SMT) Zakres temperatury lutowania: Zwykle od 220°C do 250°C, w zależności od materiału lutowniczego i obudowy komponentu. Czas lutowania: Zwykle od 10 sekund do 30 sekund. Lutowanie dwustronne przewlekane Zakres temperatury lutowania: Zwykle od 250°C do 300°C, w zależności od materiału lutowniczego i obudowy komponentu. Czas lutowania: Zwykle od 3 sekund do 5 sekund.Sekret 5: Używaj wysokiej jakości lutu i topnika

Wybór wysokiej jakości lutu i topnika jest kluczowy dla uzyskania bezbłędnego lutowania. Wysokiej jakości lut i topnik zapewniają doskonałe właściwości zwilżające i niezawodne połączenia lutownicze, zmniejszając ryzyko wystąpienia wad lutowniczych. Na rynku dostępnych jest wiele renomowanych marek lutów i topników. Oto kilka powszechnie stosowanych marek i rodzajów. Kester to znany producent lutów i topników, oferujący szeroką gamę produktów, takich jak lut bezołowiowy, topnik bez czyszczenia i topnik na bazie kwasu organicznego. Alpha Assembly Solutions to wiodący globalny dostawca materiałów lutowniczych, oferujący szeroką gamę produktów lutowniczych i topników, w tym lut bezołowiowy, lut ze stopu cynowo-ołowiowego oraz spoiwa. Multicore, marka Henkel, oferuje różne rodzaje lutów i topników, w tym lut bezołowiowy, lut ze stopu cynowo-ołowiowego, lut naprawczy oraz modyfikatory topników. Firma Indium Corporation specjalizuje się w wysokowydajnych materiałach lutowniczych, oferując szeroką gamę lutów i topników, takich jak lut bezołowiowy, mikrolut i lut wysokotemperaturowy. Aim Solder to wiodący globalny dostawca materiałów lutowniczych, oferujący szeroki wybór lutów i topników, w tym lut bezołowiowy, lut ze stopu cynowo-ołowiowego oraz lut ze stopów specjalistycznych. Marki te oferują luty i topniki o dobrej reputacji pod względem jakości, wydajności i niezawodności. W zależności od potrzeb i wymagań konkretnego zastosowania, możesz wybrać markę i typ odpowiedni dla swojego projektu. Przed dokonaniem wyboru zaleca się konsultację z dostawcą lub producentem w celu uzyskania bardziej szczegółowych porad i zaleceń.Sekret 6: Właściwa ochrona ESD i kontrola elektrostatyczna

Wyładowania elektrostatyczne (ESD) mogą potencjalnie uszkodzić proces montażu płytek PCB. Prawidłowe stosowanie sprzętu ochronnego ESD i kontrola elektryczności statycznej pozwala chronić płytkę PCB i wrażliwe komponenty podczas montażu, zapewniając bezproblemową produkcję. Prawidłowa ochrona ESD i kontrola elektrostatyczna obejmują następujące praktyki: Noszenie odpowiedniej odzieży antystatycznej lub stosowanie rękawic antystatycznych w celu zapobiegania gromadzeniu się i rozładowywaniu ładunków elektrostatycznych. Stosowanie mat antystatycznych lub stołów warsztatowych w miejscu pracy w celu odprowadzania ładunków elektrostatycznych do uziemienia, zapobiegając wyładowaniom elektrostatycznym. Przechowywanie i transportowanie wrażliwych komponentów w pojemnikach antystatycznych lub materiałach opakowaniowych w celu ochrony ich przed uszkodzeniami elektrostatycznymi. Stosowanie odpowiednich narzędzi i sprzętu chroniącego przed ESD, takiego jak eliminatory ładunków elektrostatycznych i maty ESD, w celu kontrolowania uwalniania i przewodzenia elektryczności statycznej. Unikanie pracy w suchym środowisku, ponieważ suche powietrze zwiększa ryzyko gromadzenia się i rozładowywania ładunków elektrostatycznych. Ustanowienie prawidłowego przepływu pracy i procedur operacyjnych, w tym procedur obsługi i eksploatacji komponentów wrażliwych na elektryczność statyczną, w celu zminimalizowania wpływu elektryczności statycznej. Regularne testowanie i kontrola obszaru roboczego pod kątem zgodności z przepisami ESD w celu zapewnienia skuteczności środków antystatycznych i zgodności z normami. Szkolenie pracowników w zakresie znaczenia kontroli elektrostatycznej i prawidłowych metod postępowania w celu zwiększenia ich świadomości i umiejętności. Wdrażając te proste środki, można zmniejszyć wpływ elektryczności statycznej, chroniąc wrażliwe procesy montażu płytek PCB i komponenty oraz zapewniając bezawaryjną produkcję.Sekret 7: Wdrażaj rygorystyczne procesy kontroli jakości i inspekcji

Rygorystyczne procesy kontroli jakości i inspekcji stanowią fundament doskonałości w montażu płytek PCB. Wykorzystując różnorodne narzędzia kontroli jakości i metody inspekcji, można szybko identyfikować i usuwać wszelkie potencjalne problemy z jakością, zapewniając zgodność produktów z normami i specyfikacjami. Poniżej przedstawiono kilka powszechnie stosowanych narzędzi i metod kontroli jakości i inspekcji montażu płytek PCB. Inspekcja wizualna: Należy zbadać wygląd płytki PCB gołym okiem, aby upewnić się, że nie ma widocznych wad lutowania, nieprawidłowego umiejscowienia komponentów ani uszkodzeń. Inspekcja rentgenowska: Należy wykorzystać promieniowanie rentgenowskie do sprawdzenia jakości wewnętrznych połączeń lutowanych na płytce PCB. Ta metoda jest szczególnie przydatna do wykrywania problemów, które mogą nie być widoczne podczas inspekcji wizualnej, takich jak zimne luty, nadmierne lub niewystarczające lutowanie itp. Profilowanie termiczne: Należy stosować urządzenia do profilowania termicznego, aby monitorować rozkład temperatury i przebieg czasowy podczas procesu lutowania, upewniając się, że temperatura i czas lutowania mieszczą się w odpowiednich zakresach. Testowanie PCB: Obejmuje to testowanie elektryczne i testowanie ciągłości, aby upewnić się, że połączenia obwodów na płytce drukowanej są dokładne i bezbłędne. Kontrola jakości lutowania: Użyj sprzętu do kontroli jakości lutowania, takiego jak testery wytrzymałości na odrywanie lutu, testery niezawodności połączeń lutowanych itp., aby ocenić niezawodność i wytrzymałość połączeń lutowanych. AOI (automatyczna kontrola optyczna): Wykorzystaj zautomatyzowane urządzenia do kontroli optycznej do szybkiego skanowania i analizy obrazu płytki PCB w celu wykrycia wad lutowniczych, nieprawidłowego umiejscowienia komponentów lub uszkodzeń. ICT (testowanie obwodowe): Użyj sprzętu do testowania obwodowego do przeprowadzenia testów funkcjonalnych i elektrycznych płytki PCB w celu weryfikacji prawidłowego działania i wydajności obwodu. Testowanie ESD: Użyj przyrządów do testowania ESD do wykrywania i kontrolowania wyładowań elektrostatycznych, aby zapobiec uszkodzeniom wrażliwych komponentów i obwodów. Testowanie niezawodności: Obejmuje to testy środowiskowe (takie jak cykliczne zmiany temperatury i wilgotności) oraz testy niezawodności i trwałości w celu oceny niezawodności i trwałości zespołu PCB w różnych warunkach.Sekret 8: Ciągła nauka i współpraca zespołowa

Ciągła nauka i współpraca zespołowa są kluczowe dla osiągnięcia doskonałości w montażu płytek PCB. Dzięki ciągłemu rozwojowi technologii montażu płytek PCB, bycie na bieżąco z nowymi technikami, szkolenie członków zespołu i wymiana doświadczeń z ekspertami w dziedzinie produkcji i kolegami z branży pozwala na ciągłe doskonalenie umiejętności montażu płytek PCB.Sekret 9: Śledzenie i analizowanie danych w celu usprawnienia procesów

Śledzenie i analiza danych są kluczowe dla usprawnienia procesu produkcji zespołów PCB. Gromadząc i analizując kluczowe wskaźniki danych, można zidentyfikować potencjalne wąskie gardła i możliwości usprawnień, a także podjąć odpowiednie działania w celu zwiększenia wydajności i jakości produkcji. Osiągnięcie doskonałego montażu PCB wymaga kompleksowego rozważenia wielu czynników, od optymalizacji projektu po techniki lutowania, od kontroli jakości po pracę zespołową. Stosując się do tych 9 wskazówek, można poprawić jakość, wydajność i niezawodność montażu PCB, zbliżając się do celu, jakim jest bezbłędna produkcja.

Ulepsz swoją produkcję PCB ze SprintPCB. SprintPCB to wiodące przedsiębiorstwo high-tech, oferujące klientom na całym świecie wyjątkowe usługi produkcji PCB. Dzięki naszemu bogatemu doświadczeniu w branży i konkurencyjnym cenom możesz skupić się na najważniejszych aspektach swojej organizacji. Skontaktuj się z nami już dziś, aby dowiedzieć się, jak możemy współpracować i pomóc Ci osiągnąć Twoje cele.