Technologia elektroniki drukowanej to innowacyjna metoda, która umożliwia bezpośrednie drukowanie elementów elektronicznych na podłożu. Wykorzystuje ona specjalistyczny sprzęt drukarski i tusze przewodzące do tworzenia obwodów i komponentów na podłożu w procesie podobnym do druku tradycyjnego. Takie podejście upraszcza proces produkcji, redukuje liczbę etapów montażu i zwiększa wydajność produkcji. W porównaniu z tradycyjnymi procesami produkcji komponentów i produktów elektronicznych, które charakteryzują się złożonością procedur, znacznym marnotrawstwem materiałów, wysokimi inwestycjami w sprzęt i zanieczyszczeniem środowiska, technologia elektroniki drukowanej jawi się jako idealne rozwiązanie ze względu na prostotę procesów produkcyjnych i niższe zużycie materiałów. Umożliwia ona produkcję wielkopowierzchniową, lekką, elastyczną i ekonomiczną. Ponadto, jako proces drukowania w temperaturze pokojowej, elektronika drukowana może znacznie zmniejszyć zużycie energii i umożliwia stosowanie elastycznych materiałów, takich jak tanie folie plastikowe, papier i tkaniny, jako podłoża, nawet przy niższej odporności termicznej. Jako ekologiczna technologia produkcji, rozwiązuje również problemy związane z procesami trawienia chemicznego i odprowadzaniem ścieków. Dzięki zastosowaniu organicznych materiałów funkcjonalnych i podłoży o doskonałej biodegradowalności, technologia ta w zasadniczy sposób rozwiązuje problem zanieczyszczenia środowiska spowodowanego przez produkty elektroniczne. Dlatego technologia elektroniki drukowanej jest powszechnie uważana za rewolucyjne rozwiązanie dla rozwoju przemysłu elektronicznego. Jednym z kluczowych aspektów technologicznych w elektronice drukowanej jest zastosowanie atramentów przewodzących. Atramenty przewodzące to zazwyczaj atramenty funkcjonalne, które wykazują przewodnictwo. Istnieją dwa główne rodzaje atramentów przewodzących: atramenty samoistnie przewodzące, wykorzystujące polimery przewodzące, oraz atramenty przewodzące domieszkowane, które zawierają cząstki przewodzące. Skład atramentów przewodzących domieszkowanych obejmuje wypełniacze przewodzące, spoiwa, rozpuszczalniki i dodatki. Wybór wypełniaczy przewodzących zależy od specyficznych wymagań produktu końcowego i może obejmować różne rodzaje cząstek o różnych właściwościach i właściwościach przewodzących, takich jak cząstki na bazie metali, materiały na bazie węgla i cząstki tlenków metali. Przetwarzanie i formulacja tych cząstek często wiąże się z rozwojem nanotechnologii, na przykład w przypadku stosowanych przez nas głównie past przewodzących na bazie metali, które wykorzystują jako wypełniacz przewodzący nanocząstki miedzi pokryte srebrem i są przetwarzane przy użyciu różnych technik wytwarzania nanomateriałów. W rozwoju elektroniki drukowanej kluczową rolę odgrywają innowacje i optymalizacja atramentów przewodzących. Zapewniają one nie tylko niezawodną przewodność, ale także uwzględniają takie wymagania, jak kompatybilność, przyczepność i stabilność z podłożami. Wraz z ciągłym postępem technologii elektroniki drukowanej, badania, rozwój ia zastosowanie przewodzących atramentów przyniesie więcej możliwości i przełomów w przemyśle produkcji elektroniki.

Zastosowanie technologii druku 3D w produkcji płytek PCB dynamicznie się rozwija. Jej początki sięgają lat 80. XX wieku, a wraz z rozwojem technik druku 3D stała się ona rzeczywistością. Metoda ta umożliwia bezpośredni druk obwodów i komponentów w przestrzeni trójwymiarowej, oferując większą swobodę i elastyczność projektowania. Technologia druku 3D, znana również jako wytwarzanie addytywne, umożliwia proces produkcyjny poprzez konstruowanie obiektów fizycznych warstwa po warstwie. Dzięki dedykowanemu sprzętowi i materiałom do druku 3D, modele cyfrowe można przekształcić w namacalne produkty fizyczne. W porównaniu z tradycyjnymi metodami bezpośredniego przetwarzania i cięcia, technologia druku 3D przyniosła przełomowe zmiany w dziedzinie produkcji elektronicznej. Po pierwsze, technologia druku 3D upraszcza proces produkcyjny. Tradycyjne procesy produkcyjne obejmują złożone etapy obróbki i narzędzia, podczas gdy technologia druku 3D bezpośrednio przekształca cyfrowe pliki projektowe w namacalne produkty fizyczne, eliminując potrzebę uciążliwych korekt procesów i czasu przygotowania produkcji. To znacznie skraca cykl rozwoju produktu i poprawia wydajność produkcji. Po drugie, technologia druku 3D oferuje wysoki stopień swobody projektowania. Umożliwia wysoce zindywidualizowaną produkcję poprzez tworzenie złożonych struktur i kształtów w oparciu o specyficzne wymagania. Tradycyjne metody produkcji są ograniczone przez obrabiarki i ograniczenia procesowe, podczas gdy technologia druku 3D może przezwyciężyć te ograniczenia, zapewniając projektantom większą przestrzeń twórczą. Ponadto technologia druku 3D umożliwia precyzyjne wykorzystanie materiałów i minimalizację odpadów. Tradycyjne metody produkcji często wymagają znacznej ilości materiału do obróbki i cięcia, podczas gdy technologia druku 3D pozwala na precyzyjne wykorzystanie materiałów w oparciu o wymagania projektowe, zmniejszając w ten sposób straty materiałowe i koszty. Co najważniejsze, technologia druku 3D stanowi platformę dla innowacji i szybkiego prototypowania. Umożliwia szybkie iteracje projektowe, pozwalając projektantom na szybką walidację i ulepszanie projektów poprzez drukowanie wielu wersji prototypów. Ma to kluczowe znaczenie dla procesu rozwoju i optymalizacji produktów elektronicznych. Ogólnie rzecz biorąc, wytwarzanie addytywne, znane również jako druk 3D, zrewolucjonizowało tradycyjne metody produkcji elektronicznej, oferując usprawnione procesy produkcyjne, wysoce zindywidualizowane projekty, precyzyjne wykorzystanie materiałów oraz zalety innowacji i szybkiego prototypowania. Wprowadziło to nowy paradygmat produkcji do przemysłu elektronicznego, zwiększając szybkość rozwoju produktów i otwierając nowe możliwości innowacji.

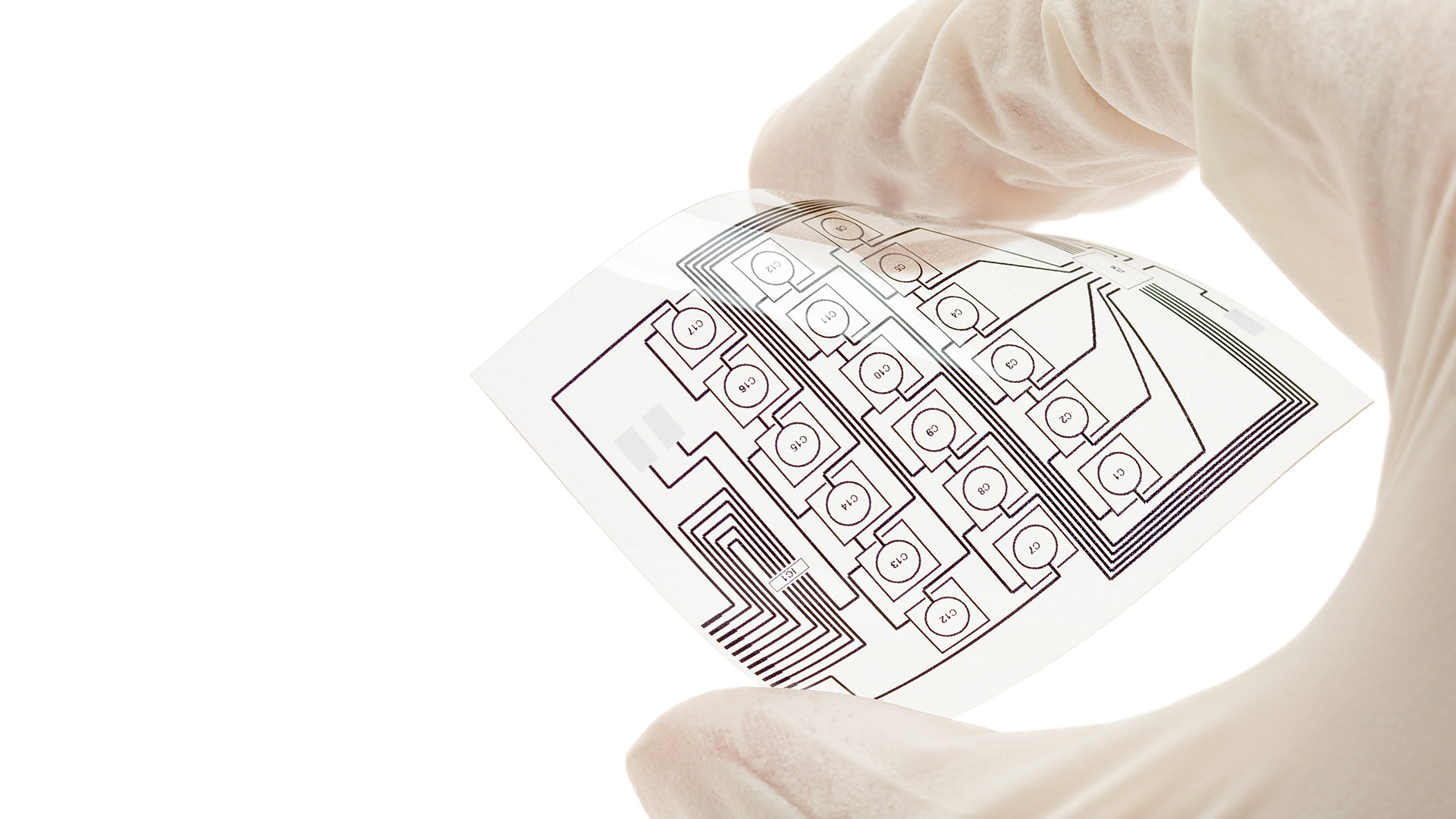

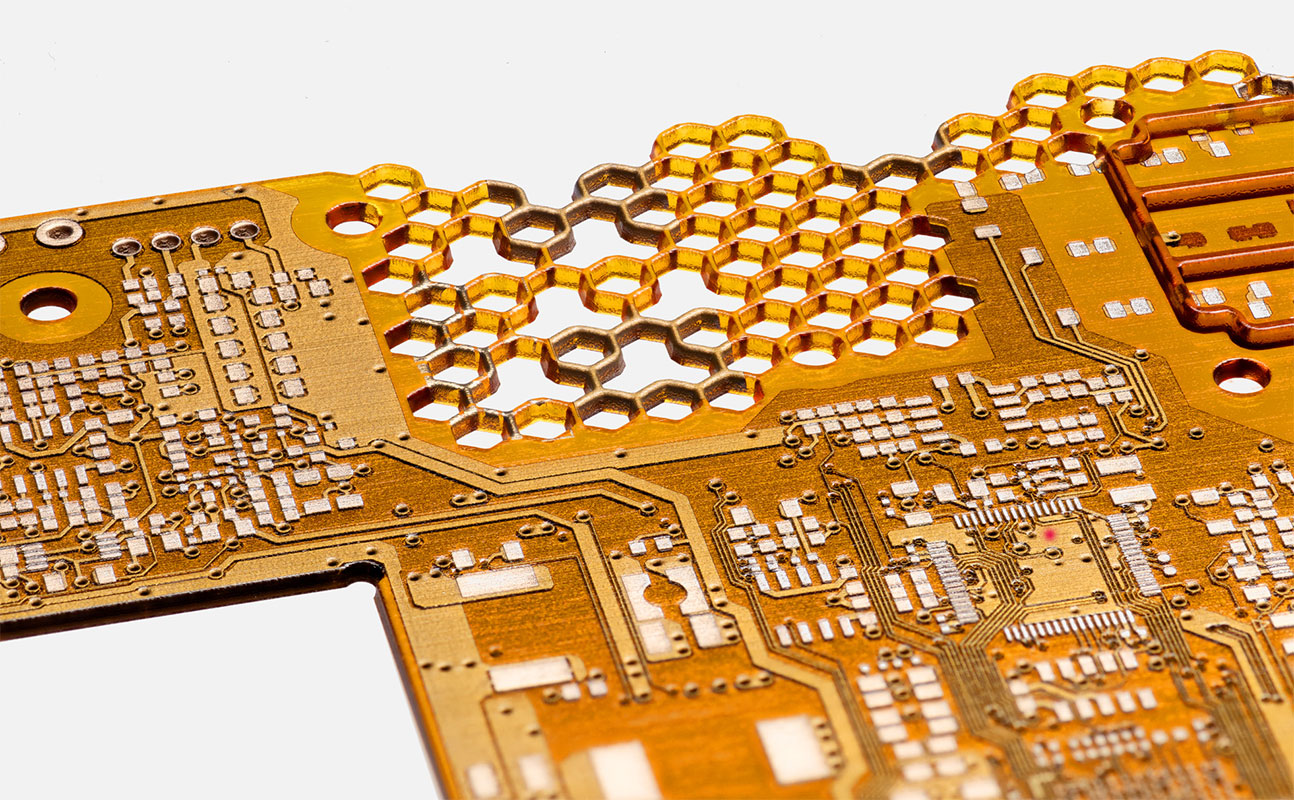

Technologia elastycznej elektroniki powstała w latach 90. XX wieku i jest szeroko promowana dzięki postępowi w dziedzinie elastycznych materiałów i procesów produkcyjnych. Polega ona na wytwarzaniu komponentów elektronicznych na elastycznych podłożach, co umożliwia ich gięcie i rozciąganie. To podejście zrewolucjonizowało formę i zastosowania płytek PCB, stwarzając nowe możliwości innowacji. Technologia elastycznej elektroniki to innowacyjna metoda produkcji, która zapewnia produktom elektronicznym elastyczność, giętkość i cienkość. W porównaniu z tradycyjnymi, sztywnymi urządzeniami elektronicznymi, technologia elastycznej elektroniki oferuje liczne unikalne zalety i perspektywy zastosowań. Po pierwsze, technologia elastycznej elektroniki umożliwia prawidłowe funkcjonowanie urządzeń elektronicznych nawet po zgięciu, zakrzywieniu lub odkształceniu. Dzięki temu nadają się one do różnych zastosowań wymagających adaptacji do złożonych kształtów lub powierzchni, takich jak urządzenia noszone, inteligentna odzież, elastyczne wyświetlacze i inne. Dzięki wykorzystaniu elastycznych podłoży i komponentów, elastyczne produkty elektroniczne charakteryzują się doskonałą wytrzymałością mechaniczną i elastycznością. Po drugie, technologia elastycznej elektroniki oferuje zaletę lekkości i kompaktowości. W porównaniu z tradycyjnymi, sztywnymi produktami elektronicznymi, elastyczne produkty elektroniczne wyróżniają się pod względem wagi i rozmiaru. Dzięki temu doskonale nadają się do szerokiego zakresu zastosowań w takich dziedzinach jak lotnictwo, motoryzacja, opieka zdrowotna i urządzenia mobilne. Lekka konstrukcja elastycznej elektroniki zapewnia zwiększoną mobilność i elastyczność produktów. Ponadto technologia elastycznej elektroniki oferuje korzyści w zakresie skalowalności i wysokiej wydajności produkcji. Dzięki wykorzystaniu wydajnych metod produkcji, takich jak drukowanie, powlekanie i obróbka laserowa, możliwe jest wytwarzanie elastycznych produktów elektronicznych na dużą skalę i przy niskich kosztach. W porównaniu z tradycyjnymi metodami produkcji sztywnej elektroniki, technologia elastycznej elektroniki może zmniejszyć ilość odpadów materiałowych i złożoność procesów, poprawiając tym samym wydajność produkcji i obniżając koszty. Co najważniejsze, technologia elastycznej elektroniki stwarza ogromne możliwości w zakresie innowacji i wielofunkcyjności. Dzięki integracji elastycznych podłoży i zaawansowanych komponentów elektronicznych możliwe jest osiągnięcie różnorodnych funkcjonalności, w tym giętkich czujników, zwijanych baterii i elastycznych obwodów. Otwiera to ogromne możliwości eksploracji nowych zastosowań i rynków, od inteligentnej opieki zdrowotnej po inteligentny transport, a także Internet Rzeczy (IoT) i technologie noszone. Ogólnie rzecz biorąc, technologia elastycznej elektroniki stanowi znaczący przełom w dziedzinie produkcji elektroniki. Nie tylko zapewnia produktom elektronicznym elastyczność i giętkość, ale także oferuje korzyści w postaci lekkości, skalowalności i wydajnej produkcji. Dzięki dalszym postępom technologicznym,Elastyczna technologia elektroniczna przyniesie jeszcze więcej innowacji i transformacji w różnych dziedzinach.

Technologia nanodruku powstała na początku XXI wieku i została udoskonalona wraz z rozwojem technik precyzyjnego wytwarzania w skali nano. Metoda ta wykorzystuje techniki precyzyjnego drukowania w skali nano do wytwarzania maleńkich obwodów i struktur na płytkach PCB, zapewniając wsparcie dla zminiaturyzowanych i wysokowydajnych urządzeń elektronicznych. Technologia nanodruku to rewolucyjna metoda produkcji, która wykorzystuje precyzyjną kontrolę w skali nano, aby osiągnąć precyzyjne przetwarzanie i montaż materiałów. Bezpośrednio drukuje wzory lub struktury na podłożach w skali nano, otwierając nowe możliwości dla różnorodnych zastosowań w różnych dziedzinach. Po pierwsze, technologia druku w skali nano oferuje zalety wysokiej precyzji i rozdzielczości. Dzięki wykorzystaniu głowic drukujących w skali nano i precyzyjnych systemów sterowania, umożliwia ona dokładne powielanie niewielkich rozmiarów i złożonych struktur na podłożach. To sprawia, że technologia druku w skali nano znajduje szerokie zastosowanie w takich dziedzinach jak optoelektronika, mikroelektronika, biomedycyna i czujniki. Zapewnia ona skuteczną metodę produkcji wyświetlaczy o wysokiej rozdzielczości, mikroukładów, nanoczujników i innych produktów. Po drugie, technologia druku w nanoskali charakteryzuje się wysoką wydajnością i skalowalnością. W porównaniu z tradycyjnymi metodami produkcji, technologia druku w nanoskali umożliwia szybką i ekonomiczną produkcję na dużą skalę. Wykorzystuje ona szybkie procesy drukowania i zaawansowane systemy dostarczania materiałów, umożliwiając szybką replikację i produkcję wzorów w nanoskali. To pozycjonuje technologię druku w nanoskali z dużym potencjałem w produkcji przemysłowej i na dużą skalę, oferując nowe ścieżki wydajnej i taniej produkcji nanourządzeń. Ponadto technologia druku w nanoskali oferuje zalety wielofunkcyjności i różnorodności materiałów. Poprzez wybór różnych materiałów drukarskich i wzorów w nanoskali, umożliwia ona wytwarzanie różnorodnych struktur i materiałów funkcjonalnych. Na przykład, może wykorzystywać nanocząstki metalu do tworzenia wzorów przewodzących lub wykorzystywać nanocząstki lub włókna do produkcji filtrów lub biosensorów. Technologia druku w nanoskali zapewnia elastyczność i innowacyjność w projektowaniu i wytwarzaniu nanourządzeń o wielu funkcjach i właściwościach. Wreszcie, technologia druku w nanoskali zapewnia solidne wsparcie dla badań i zastosowań w dziedzinie nanonauki i nanotechnologii. Oferuje kontrolowane i ekonomiczne podejście do wytwarzania nanomateriałów, nanostruktur i nanourządzeń. Rozwój technologii druku w skali nano stanowi potężne narzędzie promocji i komercjalizacji nanotechnologii, wspierając dalszy postęp i zastosowania w nanonauce. Podsumowując, technologia druku w skali nano to zaawansowana metoda produkcji, oferująca takie zalety, jak wysoka precyzja, wysoka wydajność, wielofunkcyjność i różnorodność materiałów.Oferuje szerokie perspektywy zastosowań w różnych dziedzinach, napędzając innowacje i przełomy.

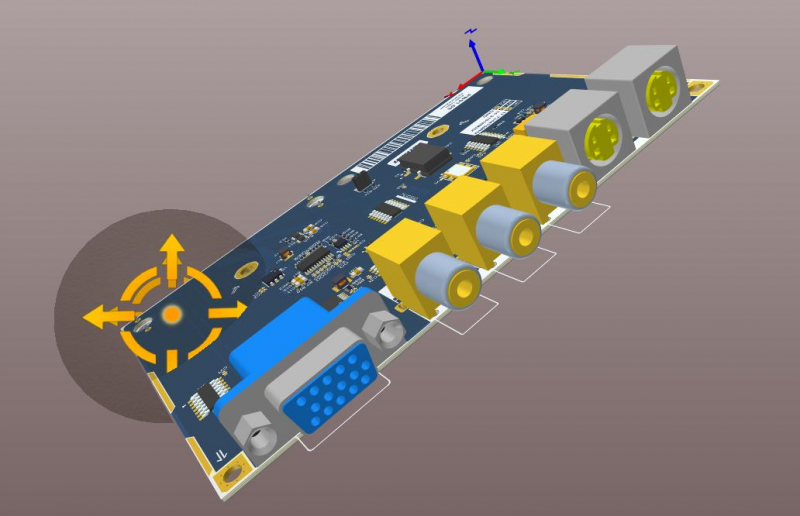

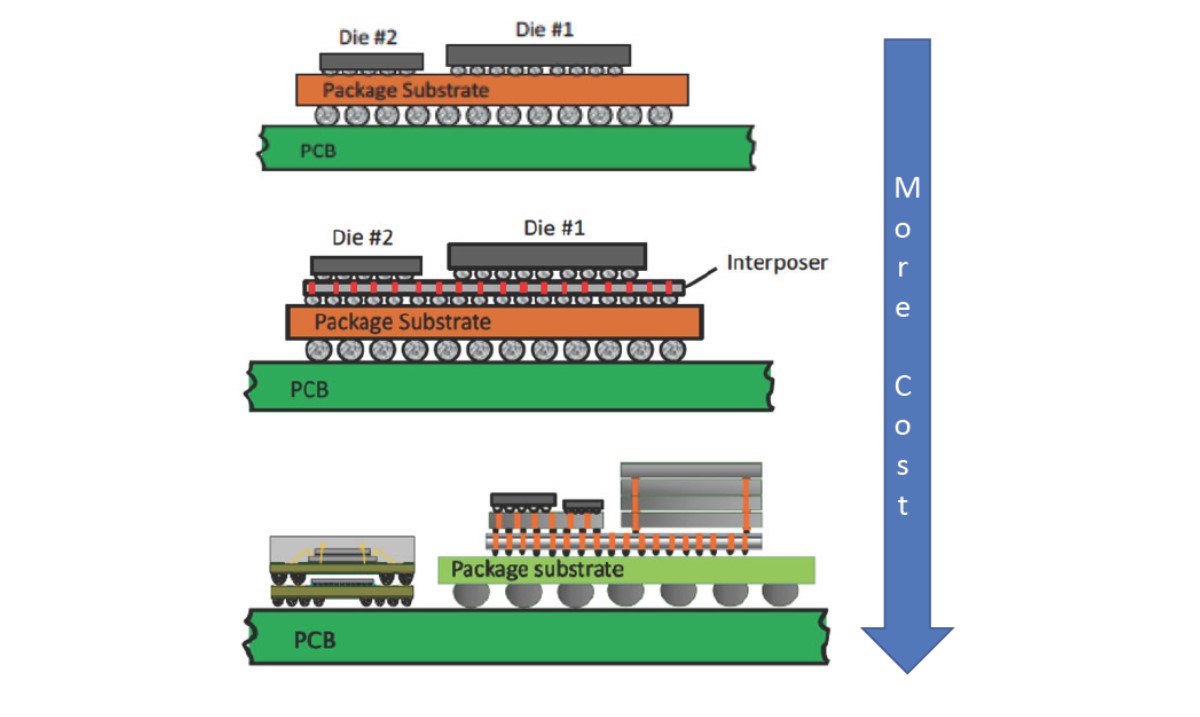

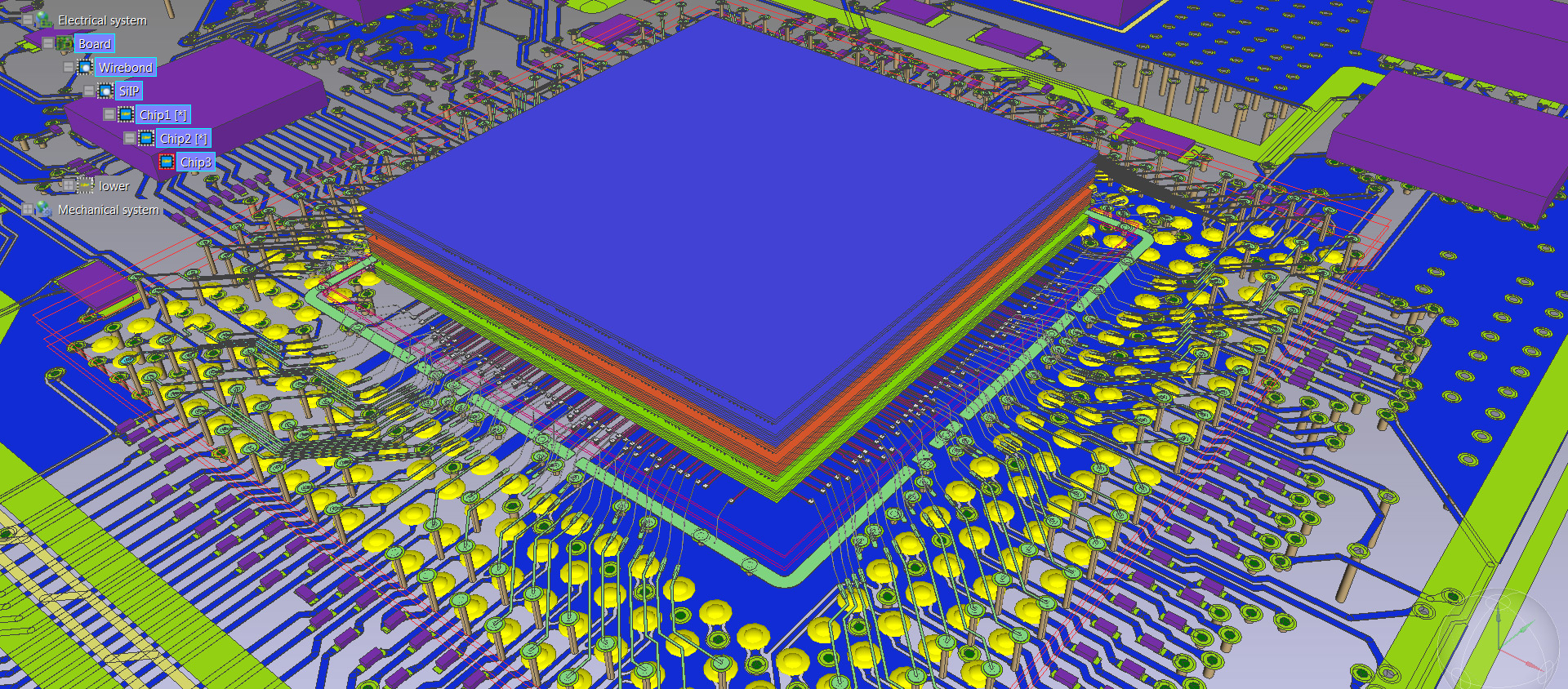

Technologia pakowania warstwowego powstała w latach 90. XX wieku i ewoluowała wraz z postępem w pakowaniu układów scalonych i technikach układania warstwowego. Podejście to polega na układaniu wielu warstw w jednym układzie scalonym, co umożliwia wyższy poziom integracji i wydajności. Technologia pakowania warstwowego to zaawansowana metoda pakowania układów scalonych, która polega na pionowym układaniu wielu układów scalonych lub modułów na jednym rdzeniu, co umożliwia wyższy poziom integracji i wydajności. Technika ta znajduje szerokie zastosowanie między innymi w obliczeniach o wysokiej wydajności, komunikacji mobilnej, sztucznej inteligencji i przetwarzaniu w chmurze, zapewniając znaczną poprawę funkcjonalności i wydajności urządzeń elektronicznych. Kluczem do technologii pakowania warstwowego jest układanie wielu układów scalonych lub modułów w stosy i łączenie ich za pomocą mikropołączeń. Taka struktura układania warstwowego umożliwia uzyskanie bardziej kompaktowych rozmiarów obudowy i krótszych ścieżek transmisji sygnału, zwiększając tym samym szybkość i responsywność układu. Ponadto, pionowe układanie układów scalonych maksymalizuje wykorzystanie przestrzeni, co prowadzi do wyższej integracji i gęstości funkcjonalnej. Istnieją dwa główne podejścia do wdrażania technologii pakowania warstwowego: zastosowanie przekładek krzemowych i łączenie między układami scalonymi. Interposery krzemowe polegają na układaniu wielu modułów funkcjonalnych na tym samym chipie, umożliwiając wzajemne połączenia i pakowanie poprzez procesy pakowania na poziomie wafli. Takie podejście redukuje liczbę pinów w zewnętrznych obudowach, poprawiając tym samym wydajność i niezawodność układu. Z kolei łączenie chip-to-chip (ang. chip-to-chip bonding) polega na układaniu różnych chipów lub modułów w stos i łączeniu ich za pomocą precyzyjnych połączeń. Takie podejście umożliwia szybką komunikację i wymianę danych między chipami o różnych funkcjonalnościach. Technologia pakowania warstwowego oferuje szereg zalet. Po pierwsze, zapewnia większą integrację i gęstość funkcjonalności, umożliwiając urządzeniom integrację większej liczby funkcji w ograniczonej przestrzeni. Po drugie, technologia pakowania warstwowego umożliwia krótsze ścieżki transmisji sygnału, redukując opóźnienia sygnału i poprawiając szybkość reakcji układu.

Ponadto, dzięki zastosowaniu technologii warstwowego pakowania, możliwe jest zintegrowanie ze sobą różnych funkcjonalnych układów scalonych lub modułów, co zmniejsza objętość systemu i zużycie energii. Technologia warstwowego pakowania poprawia również wydajność odprowadzania ciepła, umożliwiając efektywniejsze chłodzenie układów o dużej mocy oraz poprawiając stabilność i niezawodność systemu. Podsumowując, technologia warstwowego pakowania to przełomowa innowacja, która przynosi znaczące postępy w zakresie pakowania i wydajności układów scalonych. Układanie wielu układów scalonych lub modułów warstwowo umożliwia większą integrację, szybsze prędkości i mniejsze wymiary, napędzając tym samym rozwój i innowacyjność urządzeń elektronicznych.

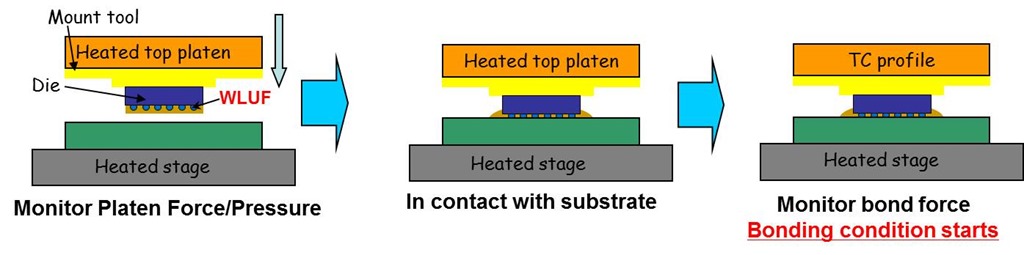

Thermocompression bonding technology originated in the 1990s and has been widely adopted with advancements in packaging and bonding techniques. It involves using heat and pressure to establish a reliable connection between the chip and the substrate, resulting in superior electrical performance. Thermocompression bonding technology is an innovative bonding method widely employed in the field of electronic manufacturing. It achieves reliable connections between wires and the surfaces of electronic devices through high-temperature and high-pressure conditions. The process of thermocompression bonding requires precision and specialized equipment and processes. Firstly, the wires are closely brought into contact with the metal surfaces of electronic devices and subjected to high temperatures and pressures. The high temperature renders the metal surfaces malleable, while the high pressure induces metal diffusion, resulting in a robust metal bond. Through this method, a reliable electrical connection is established between the wires and electronic devices. The thermocompression bonding technique offers several advantages. Firstly, it provides excellent electrical performance and connection reliability. Due to the high strength of the metal bonding, the resistance and voltage drop in the bonding region are low, ensuring good signal transmission and electrical performance. Additionally, the high temperature and pressure during the bonding process help remove oxide layers and contaminants, ensuring the quality and reliability of the connection. Secondly, thermocompression bonding is suitable for a variety of materials and components. It can be used to connect metal wires to semiconductor devices, chips, electronic packaging, and substrates, among other material combinations. This flexibility makes thermocompression bonding a crucial process in electronic manufacturing. Furthermore, thermocompression bonding offers efficiency and automation advantages. It can achieve multiple bonding connections in a short period, making it suitable for large-scale production. Moreover, with the application of automated equipment, the bonding process can achieve high precision and consistency, improving production efficiency and product quality. In summary, thermocompression bonding is an important electronic interconnection method that offers excellent electrical performance, connection reliability, and applicability. It plays a critical role in electronic manufacturing, providing a reliable connection solution for various electronic devices' manufacturing and assembly.

The application of photolithography technology in PCB manufacturing has been continuously advancing. It originated in the 1960s and has evolved with the progress of photolithography equipment and materials. New photolithography techniques have made it possible to achieve smaller line widths and higher resolutions, thereby improving the density and performance of circuit boards. Photolithography technology is a crucial process step in integrated circuit manufacturing. It involves transferring patterned designs onto a photoresist layer using photoresist and photomasks, thereby forming the desired patterns on the surface of the chip. With the constant advancement of technology, photolithography has undergone numerous innovations and advancements to meet the increasingly complex and precise requirements of integrated circuit manufacturing. Firstly, resolution is one of the key directions in the development of lithography technology. As chip sizes shrink and device density increases, manufacturing precision and pattern resolution become crucial. To achieve higher resolution, using shorter wavelengths is a key strategy. From ultraviolet (UV) to deep ultraviolet (DUV) and extreme ultraviolet (EUV), lithography technology has gradually adopted shorter wavelengths to improve resolution and achieve smaller device sizes and higher integration. Secondly, the resist material in lithography technology is also constantly innovating. The resist is a critical image transfer medium, and its performance directly affects the accuracy and quality of pattern transfer. To meet higher resolution and more complex process requirements, new generations of resistant materials continue to emerge. For example, the introduction of chemical amplified resist (CAR) and anti-reflective coating (ARC) technologies has improved the resolution, contrast, and optical performance of the resist, resulting in better pattern transfer effects. In addition, lithography technology has made significant progress in multi-layer and multi-mode processing. To achieve more complex chip designs and functionalities, multi-layer lithography steps and precise overlay of different pattern modes are required. The introduction of multiple patterning techniques, multi-mode lithography, and dual anti-reflective coating (DARC) methods provides lithography processes with higher flexibility and precision, enabling the manufacturing of complex chip structures. Finally, lithography technology also faces challenges and directions for development. For example, emerging technologies such as self-aligned lithography (SAL) and electron beam lithography (EBL) have been proposed and researched to meet the demands for smaller sizes and higher resolution compared to traditional lithography techniques. These technologies offer potential solutions through different principles and methods to achieve finer pattern transfer and higher manufacturing efficiency. In conclusion, lithography technology plays a critical role in integrated circuit manufacturing and is continuously undergoing innovation and development. By continuously improving resolution, enhancing resist materials, implementing multi-layer and multi-mode processes, and exploring new lithography technologies, we can expect further breakthroughs in lithography technology in the future, bringing higher accuracy, greater flexibility, and better performance to integrated circuit manufacturing.

Produkcja oparta na danych (Data-Driven Manufacturing) wykorzystuje technologie takie jak Big Data, sztuczna inteligencja i uczenie maszynowe (Machine Learning) w celu optymalizacji procesu produkcji płytek PCB. Jej początki sięgają początku XXI wieku, a wraz z rozwojem analityki danych i inteligentnych algorytmów, została ona szeroko rozpowszechniona. Dzięki analizie danych w czasie rzeczywistym i inteligentnym algorytmom proces produkcyjny można monitorować i optymalizować dokładniej i wydajniej, co przekłada się na poprawę wydajności i jakości produkcji. Produkcja oparta na danych (Data-Driven Manufacturing) to podejście do produkcji oparte na Big Data i zaawansowanych technikach analitycznych. Polega ono na gromadzeniu, analizowaniu i wykorzystywaniu danych w celu optymalizacji procesów produkcyjnych i podejmowania decyzji, a tym samym zwiększenia wydajności, jakości i elastyczności produkcji. Po pierwsze, produkcja oparta na danych opiera się na gromadzeniu i monitorowaniu danych w czasie rzeczywistym. Kluczowe parametry i wskaźniki procesu produkcyjnego można rejestrować i monitorować w czasie rzeczywistym za pomocą czujników, urządzeń IoT i innych technologii gromadzenia danych. Dane te mogą obejmować różne aspekty, od surowców po produkty gotowe, w tym łańcuch dostaw, stan urządzeń produkcyjnych, parametry procesu, jakość produktu i wiele innych. Po pierwsze, produkcja oparta na danych opiera się na gromadzeniu i monitorowaniu danych w czasie rzeczywistym. Kluczowe parametry i wskaźniki procesu produkcyjnego mogą być rejestrowane i monitorowane w czasie rzeczywistym za pomocą czujników, urządzeń IoT i innych technologii gromadzenia danych. Dane te mogą obejmować różne aspekty, od surowców po produkty gotowe, w tym łańcuch dostaw, stan urządzeń produkcyjnych, parametry procesu, jakość produktu i wiele innych. Na podstawie wyników tych analiz danych firmy produkcyjne mogą podejmować działania kontrolne i dostosowawcze w czasie rzeczywistym, aby zoptymalizować proces produkcyjny. Na przykład, monitorując stan urządzeń w czasie rzeczywistym i przewidując potrzeby konserwacyjne, można ograniczyć nagłe awarie i przestoje. Monitorując parametry produkcji i wskaźniki jakości w czasie rzeczywistym, można dostosowywać parametry procesu i poprawiać jakość produktu. Ponadto, produkcja oparta na danych może wspierać inteligentne podejmowanie decyzji i planowanie. Dzięki zastosowaniu dużych zbiorów danych i zaawansowanej analityki do zarządzania łańcuchem dostaw, prognozowania popytu i planowania produkcji, firmy produkcyjne mogą osiągnąć dokładniejsze prognozowanie popytu, bardziej efektywne zarządzanie zapasami i zoptymalizowane planowanie produkcji. Pomaga to obniżyć koszty zapasów, poprawić możliwości dostaw i sprostać wymaganiom klientów. Ogólnie rzecz biorąc, produkcja oparta na danych to metoda wykorzystująca technologie danych i analityki do optymalizacji procesu produkcyjnego i podejmowania decyzji. Może pomóc firmom produkcyjnym osiągnąć bardziej wydajną, elastyczną i jakościową produkcję, zwiększając tym samym konkurencyjność i zadowolenie klientów. Dzięki ciągłemu rozwojowi technologii i gromadzeniu danych,Produkcja oparta na danych będzie odgrywać coraz ważniejszą rolę w przemyśle wytwórczym. Te innowacyjne metody produkcji PCB powstały w różnych okresach, a wraz z postępem technologii i upowszechnieniem się aplikacji, przyniosły nam liczne potencjalne korzyści. Od poprawy wydajności produkcji po rozszerzenie przestrzeni projektowej, od poprawy wydajności po osiągnięcie wyższej niezawodności – metody te zapewniły przełomowe korzyści w dziedzinie produkcji PCB. Kluczowe jest dla nas wykorzystanie tych możliwości i ciągłe poszukiwanie oraz wdrażanie innowacyjnych metod produkcji, aby napędzać rozwój i innowacyjność branży elektronicznej.

Obsługa klienta