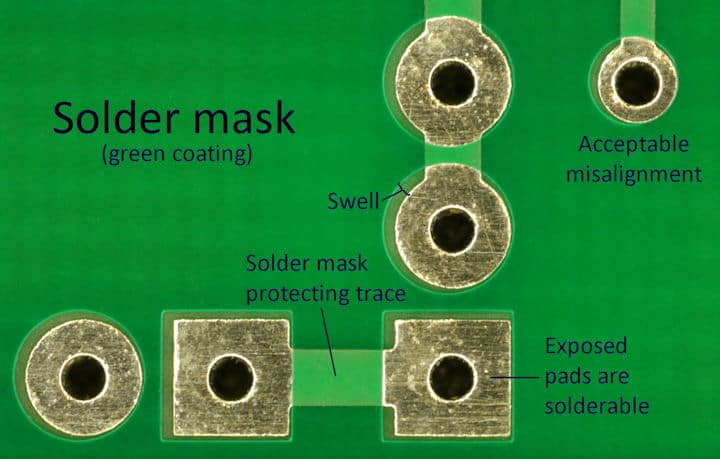

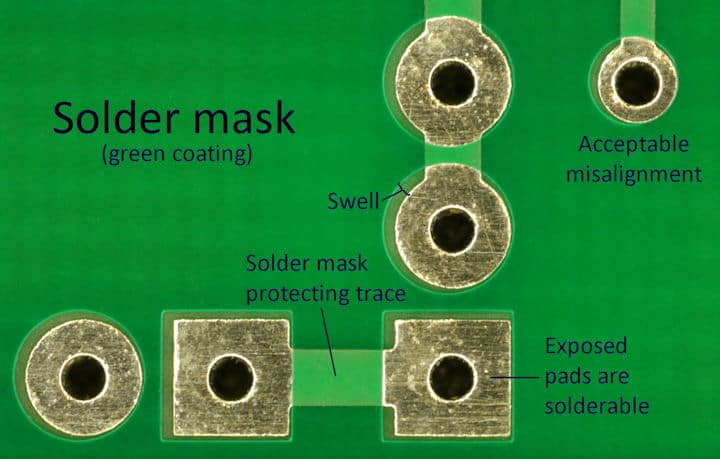

W procesie produkcji PCB (płytek drukowanych), otwarcie maski lutowniczej jest kluczowym etapem, który zapewnia niezawodną ochronę i izolację, gwarantując jednocześnie dokładność i stabilność procesu lutowania. Osiągnięcie optymalnych efektów otwarcia maski lutowniczej nie jest jednak łatwe. W tym artykule przedstawimy 5 kluczowych czynników i najlepszych praktyk, które pomogą zmaksymalizować efekt otwarcia maski lutowniczej na płytkach PCB, poprawiając tym samym niezawodność i wydajność produktu. Zanim omówimy kluczowe czynniki, najpierw zrozumiemy definicję i cel otwarcia maski lutowniczej. Otwarcie maski lutowniczej uzyskuje się poprzez nałożenie materiału maski lutowniczej na obszar pola lutowniczego i usunięcie określonych obszarów. Pomaga to chronić pola lutownicze przed niezamierzonym lutowaniem i zwarciami. Otwarcie maski lutowniczej pomaga również zmniejszyć zakłócenia elektromagnetyczne między polami lutowniczymi a innymi elementami obwodu, poprawiając tym samym jego ogólną niezawodność. Następnie przyjrzyjmy się pięciu kluczowym czynnikom i najlepszym praktykom maksymalizującym skuteczność otwarcia maski lutowniczej na płytce PCB.

Kluczowy czynnik 1: Dokładne zaprojektowanie otworu maski lutowniczej

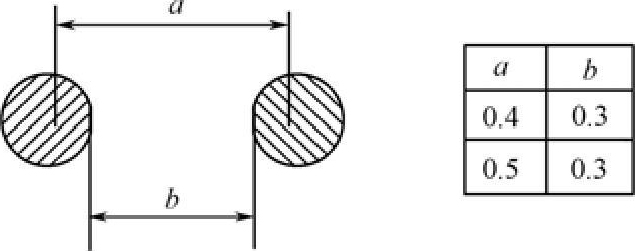

W procesie produkcji płytek PCB, precyzyjne zaprojektowanie otworu maski lutowniczej jest kluczowym czynnikiem zapewniającym optymalne pokrycie pól lutowniczych maską lutowniczą. Precyzyjne zaprojektowanie zapewnia, że materiał maski lutowniczej odpowiednio pokrywa pola lutownicze, unikając jednocześnie kolizji z innymi elementami obwodu i ścieżkami. Poniższe aspekty zostaną szczegółowo omówione, aby zapewnić precyzyjne zaprojektowanie otworu maski lutowniczej.Wymiary i kształt pola lutowniczego:

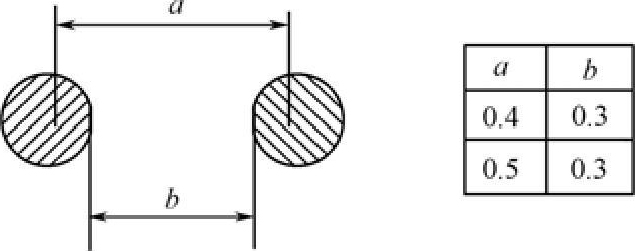

Po pierwsze, należy określić wymiary i kształt pól lutowniczych, biorąc pod uwagę konkretne wymagania projektowe płytki PCB i potrzeby aplikacji. Parametry te powinny uwzględniać funkcjonalność pól lutowniczych, obciążalność prądową oraz wymagania dotyczące odstępów od innych komponentów. Zapewnienie rozsądnych wymiarów i kształtu pól lutowniczych zapewni dokładne odniesienie do późniejszego otwarcia maski lutowniczej.

Rozszerzenie krawędzi materiału maski lutowniczej:

Aby zapewnić pełną ochronę pola lutowniczego, krawędź maski lutowniczej powinna odpowiednio wystawać poza jego obrys. Zaleca się ustawienie długości wysięgu maski lutowniczej na połowę średnicy pola lutowniczego. Zapewnia to wystarczającą ochronę otaczającego pola lutowniczego, zapobiegając niezamierzonym zwarciom podczas procesu lutowania.Odstępy od innych komponentów:

Projektując otwór maski lutowniczej, należy wziąć pod uwagę odstępy między elementami, takimi jak rezystory, kondensatory i układy scalone. Ma to na celu uniknięcie kolizji między materiałem maski lutowniczej a innymi elementami oraz zapewnienie, że jakość i spójność pól lutowniczych nie ucierpią podczas procesu otwierania maski lutowniczej. Konieczne jest odpowiednie zaplanowanie odstępów między elementami, zapewniając wystarczającą przestrzeń między otworem maski lutowniczej a innymi elementami.Trasowanie i integralność sygnału:

Projektując otwory pod maskę lutowniczą, należy pamiętać, że obszary trasowania nie mają negatywnego wpływu na transmisję sygnału i funkcjonalność układu. Szczególnie w przypadku padów sygnałowych o wysokiej częstotliwości lub wrażliwych, kluczowe jest zachowanie dobrej integralności sygnału. Projektując otwory pod maskę lutowniczą, należy zadbać o to, aby materiał maski lutowniczej nie znajdował się zbyt blisko ścieżek sygnałowych lub elementów o wysokiej częstotliwości, aby zminimalizować przesłuchy i straty sygnału.Zastosowanie narzędzi do projektowania PCB:

Aby uzyskać precyzyjne projekty otworów pod maskę lutowniczą, konieczne jest użycie profesjonalnych narzędzi do projektowania PCB. Narzędzia te oferują bogactwo funkcji i opcji, umożliwiających precyzyjne zdefiniowanie wymiarów, kształtu i obszarów otworów pod maskę lutowniczą pól lutowniczych. Korzystając z tych narzędzi, projektanci mogą zapewnić spójność i dokładność swoich projektów, poprawiając tym samym skuteczność i jakość otworów pod maskę lutowniczą. Dokładne zaprojektowanie otworów pod maskę lutowniczą jest jednym z kluczowych czynników zapewniających optymalne efekty otworów pod maskę lutowniczą. Podczas procesu projektowania należy uwzględnić takie czynniki, jak rozmiar i kształt pól lutowniczych, wysunięcie krawędzi materiału maski lutowniczej, odstępy od innych komponentów, trasowanie ścieżek, integralność sygnału oraz użycie profesjonalnych narzędzi do projektowania PCB. Kompleksowe rozważenie tych czynników pozwala projektantom zapewnić dokładność i spójność obszarów otworów pod maskę lutowniczą, a tym samym uzyskać najlepsze efekty otworów pod maskę lutowniczą. Pomoże to poprawić niezawodność, wydajność i efektywność produkcji PCB.Kluczowy czynnik 2: Wybór odpowiedniego materiału maski lutowniczej

Wybór odpowiedniego materiału maski lutowniczej jest jednym z kluczowych czynników zapewniających optymalne rozwarcie maski lutowniczej. Różne materiały maski lutowniczej mają różne właściwości i zastosowanie, dlatego konieczne jest dobranie odpowiedniego materiału w oparciu o wymagania konkretnego zastosowania.Materiał maski lutowniczej poliimidowej (PI):

Poliimid to powszechnie stosowany materiał na maski lutownicze, który charakteryzuje się doskonałą odpornością na wysokie temperatury i właściwościami izolacyjnymi. Ze względu na wyjątkową odporność chemiczną i wytrzymałość mechaniczną, maska lutownicza PI jest zazwyczaj stosowana w aplikacjach o wysokiej niezawodności, takich jak płytki PCB w przemyśle lotniczym i wojskowym. Ponadto, maska lutownicza PI charakteryzuje się niską absorpcją wody i doskonałą stabilnością wymiarową, co zapewnia niezawodną ochronę maski lutowniczej w trudnych warunkach środowiskowych.Materiał maski lutowniczej światłoczułej (PSR):

Światłoczuły materiał maski lutowniczej (PSR) to odpowiedni wybór do szybkiej produkcji i płytek PCB o dużej gęstości. Materiał PSR utwardza się pod wpływem promieniowania ultrafioletowego (UV) i charakteryzuje się dobrą przyczepnością oraz odpornością na ciepło. Pozwala uzyskać cieńszą warstwę maski lutowniczej, co pomaga zmniejszyć rozmiar padów i zwiększyć ich gęstość. Ponadto materiał PSR charakteryzuje się niską pozostałością i wysoką stabilnością chemiczną, co czyni go odpowiednim do różnych zastosowań.Materiał maski lutowniczej termoutwardzalnej (TSM):

Termoutwardzalny materiał maski lutowniczej jest powszechnym wyborem do zastosowań z maską lutowniczą, oferując doskonałą odporność na wysokie temperatury i stabilność chemiczną. Materiały TSM utwardzają się w podwyższonych temperaturach, tworząc twardą i odporną na zużycie warstwę maski lutowniczej. Charakteryzują się wysoką wytrzymałością na odrywanie i integralnością mechaniczną, skutecznie chroniąc pola lutownicze przed uszkodzeniami mechanicznymi i środowiskowymi. Materiały TSM są zazwyczaj stosowane w elektronice przemysłowej i sprzęcie komunikacyjnym, zapewniając niezawodną ochronę i trwałość pól lutowniczych. Wybierając odpowiedni materiał maski lutowniczej, należy wziąć pod uwagę inne czynniki, takie jak koszt, procesy produkcyjne i wymagania środowiskowe. Różne materiały mogą mieć różne ceny i wymagania dotyczące przetwarzania, dlatego konieczne jest rozważenie wielu czynników, aby dokonać najlepszego wyboru. Ponadto, aby zapewnić ogólną wydajność i niezawodność, należy również wziąć pod uwagę kompatybilność materiału maski lutowniczej z innymi elementami płytki PCB. Wybór odpowiedniego materiału maski lutowniczej jest jednym z kluczowych czynników zapewniających skuteczność otwierania maski lutowniczej. Ocena różnych opcji materiałowych w oparciu o potrzeby aplikacji i specyficzne wymagania, z uwzględnieniem kosztów, wydajności i wymagań produkcyjnych, jest niezbędna do zapewnienia najwyższej skuteczności i niezawodności maski lutowniczej.Kluczowy czynnik 3: Wykonanie odpowiedniej obróbki powierzchni pól lutowniczych

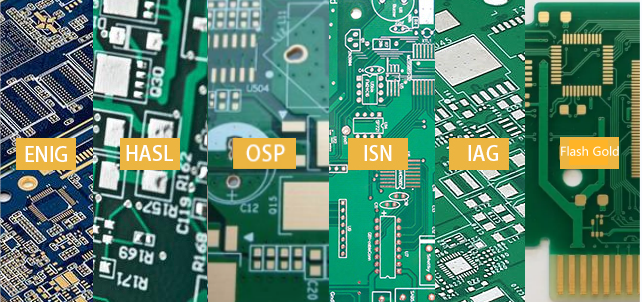

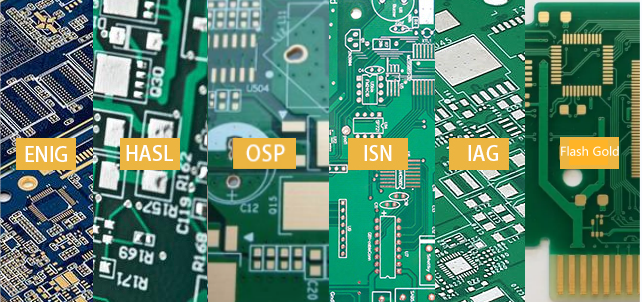

Obróbka powierzchni pól lutowniczych jest jednym z kluczowych czynników zapewniających skuteczność otwierania maski lutowniczej. Ma ona bezpośredni wpływ na przyczepność i stabilność materiałów maski lutowniczej, wpływając tym samym na ogólną jakość i niezawodność pól lutowniczych. Przy wyborze odpowiednich metod obróbki powierzchni pól lutowniczych należy wziąć pod uwagę takie czynniki, jak materiał pola lutowniczego, wymagania procesowe oraz opłacalność. Poniżej przedstawiono szczegółowe opisy kilku popularnych metod obróbki powierzchni pól lutowniczych.Wybór materiałów maski lutowniczej

Przed wykonaniem obróbki powierzchni pól lutowniczych, konieczne jest dobranie odpowiednich materiałów maski lutowniczej. Popularne materiały maski lutowniczej to poliimid (PI), światłoczuła maseczka lutownicza (PSR) i termoutwardzalna maseczka lutownicza (TSR). Różne materiały mają różne właściwości i odpowiednie zastosowania. Na przykład poliimid charakteryzuje się doskonałą odpornością na wysokie temperatury i nadaje się do lutowania w środowiskach o wysokiej temperaturze. Światłoczułe materiały maski lutowniczej nadają się do otworów maski lutowniczej wymagających precyzyjnych wzorów. Z drugiej strony, termoutwardzalne materiały maski lutowniczej oferują wyższą wytrzymałość mechaniczną i odporność chemiczną. Wybór odpowiedniego materiału maski lutowniczej, w oparciu o konkretne wymagania, to pierwszy krok w zapewnieniu skutecznej obróbki powierzchni pól lutowniczych.Metody obróbki powierzchni

HASL (Hot Air Solder Leveling) to powszechnie stosowana metoda obróbki powierzchni pól lutowniczych. Polega ona na zanurzeniu pól lutowniczych w roztopionym lutowiu, a następnie usunięciu nadmiaru lutu za pomocą strumienia powietrza, co skutkuje uzyskaniem płaskiej powierzchni. HASL to ekonomiczna metoda, odpowiednia do produkcji masowej. Ponieważ jednak lut pozostawia warstwę metalicznej powłoki na polach lutowniczych, może to mieć pewien wpływ na ich wymiary i odstępy. ENIG (Electroless Nickel Immersion Gold) to powszechnie stosowana, wysokowydajna metoda obróbki powierzchni pól lutowniczych. Polega ona na nałożeniu warstwy niklu chemicznego na powierzchnię pól lutowniczych, a następnie warstwy złota na wierzch niklu chemicznego. Ta metoda obróbki powierzchni zapewnia doskonałą płaskość, odporność na korozję i niezawodność, dzięki czemu nadaje się do zastosowań o wysokich wymaganiach dotyczących procesu lutowania. Metoda ENIG jest jednak kosztowna i bardziej odpowiednia do produkcji małoseryjnej i zastosowań high-end. OSP (Organic Solderability Preservative) to przyjazna dla środowiska metoda obróbki powierzchni pól lutowniczych. Polega ona na utworzeniu organicznej warstwy ochronnej na powierzchni pól lutowniczych, która chroni je przed utlenianiem i korozją. Metoda OSP oferuje takie zalety, jak niski koszt i stabilna jakość lutowania, dzięki czemu nadaje się do produkcji małoseryjnej i średnioseryjnej oraz do zastosowań jednorazowych. Pola lutownicze pokryte OSP są jednak podatne na zarysowania mechaniczne i korozję chemiczną, dlatego wymagają ostrożnego obchodzenia się z nimi i ochrony podczas procesu.

Kontrola obróbki powierzchni

Niezależnie od wybranej metody obróbki powierzchni pól lutowniczych, kontrola parametrów i warunków procesu jest kluczowa dla zapewnienia spójności i stabilności. Na przykład, w przypadku metody HASL, konieczna jest kontrola temperatury lutu i prędkości przepływu powietrza, aby zapewnić równomierne rozprowadzenie lutu i całkowite usunięcie. W przypadku metody ENIG, istotna jest kontrola grubości i jednorodności powłok niklu i złota bezprądowego. W przypadku metody OSP, kluczowa jest kontrola grubości i jakości warstwy ochronnej. Dzięki wprowadzeniu ścisłych systemów kontroli procesu i jakości, można zapewnić stabilność i niezawodność obróbki powierzchni pól lutowniczych.Kluczowy czynnik 4: Precyzyjna kontrola procesu otwierania maski lutowniczej

Precyzyjna kontrola procesu otwierania maski lutowniczej jest kluczowym czynnikiem zapewniającym jakość i powtarzalność otwarcia maski lutowniczej na polach lutowniczych. Ten etap obejmuje kontrolę i regulację różnych aspektów, takich jak równomierność aplikacji materiału maski lutowniczej, dokładność jej usuwania oraz parametry obróbki cieplnej pól lutowniczych. Po pierwsze, równomierne pokrycie jest jednym z kluczowych czynników. Materiał maski lutowniczej powinien być nakładany równomiernie i gładko, dopasowując się do rozmiaru i kształtu pól lutowniczych. Nierównomierne pokrycie lub defekty mogą skutkować niepełnym lub nadmiernym pokryciem maski lutowniczej w obszarze otworu maski lutowniczej, wpływając tym samym na jakość połączenia lutowniczego. Dlatego kluczowe jest zapewnienie równomiernego nałożenia materiału maski lutowniczej poprzez optymalizację procesu powlekania, dobór odpowiedniego sprzętu i dostosowanie parametrów powlekania. Ponadto, dokładność odklejania jest również kluczowym czynnikiem. Po nałożeniu materiału maski lutowniczej, konieczne jest odklejenie, aby utworzyć obszar otworu. Dokładność odklejania bezpośrednio wpływa na odsłoniętą powierzchnię pola lutowniczego i przejrzystość granic. Zbyt duże lub zbyt małe obszary odklejania mogą zarówno prowadzić do słabego lutowania, jak i być zakłócone. Dlatego podczas procesu odklejania konieczne jest zapewnienie dokładności i stabilności narzędzia do odklejania oraz przestrzeganie prawidłowych parametrów procesu, aby uzyskać powtarzalne rezultaty. Ponadto, parametry obróbki cieplnej pól lutowniczych również muszą być precyzyjnie kontrolowane. Obróbka cieplna obejmuje proces podgrzewania i utwardzania pól lutowniczych. Kontrola temperatury i czasu podgrzewania bezpośrednio wpływa na przyczepność i stabilność materiału maski lutowniczej, podczas gdy kontrola temperatury i czasu utwardzania wpływa na stopień utwardzenia i odporność cieplną materiału maski lutowniczej. Dlatego podczas procesu obróbki cieplnej konieczne jest precyzyjne ustawienie odpowiednich parametrów temperatury i czasu w oparciu o właściwości materiału maski lutowniczej i wymagania produkcyjne, a także zapewnienie stabilności i powtarzalności procesu obróbki cieplnej. Aby uzyskać precyzyjną kontrolę nad procesem otwierania maski lutowniczej, w procesie produkcyjnym niezbędne są zaawansowane urządzenia i techniki monitorowania procesu. Zautomatyzowane urządzenia do powlekania i narzędzia do usuwania powłoki mogą zapewnić wyższą dokładność i powtarzalność. Ponadto, zastosowanie systemów monitorowania w czasie rzeczywistym i sprzężenia zwrotnego pozwala na szybkie wykrywanie i dostosowywanie parametrów procesu, aby zapewnić, że jakość otwierania maski lutowniczej dla każdego pola spełnia wymagania. Podsumowując, precyzyjna kontrola procesu otwierania maski lutowniczej jest jednym z kluczowych czynników zapewniających jej optymalną skuteczność. Optymalizacja jednorodności powłoki, kontrola dokładności zdejmowania powłoki oraz precyzyjne ustawienie parametrów obróbki cieplnej pozwalają zapewnić jakość, stabilność i powtarzalność otwierania maski lutowniczej.Zapewni to większą niezawodność i wydajność procesu lutowania podczas produkcji płytek PCB, co przełoży się na poprawę ogólnej jakości produktu.Kluczowy czynnik 5: Kontrola i kontrola jakości

Kontrola jakości odgrywa kluczową rolę w maksymalizacji skuteczności otwarcia maski lutowniczej na płytkach PCB. Przeprowadzając rygorystyczną kontrolę otwarcia maski lutowniczej, można zapewnić stabilność i powtarzalność jakości produktu. Poniżej przedstawiono kilka powszechnie stosowanych metod kontroli jakości, które zostaną szczegółowo opisane. Kontrola wizualna: Kontrola wizualna jest jedną z najpowszechniejszych i najprostszych metod inspekcji. Polega ona na wizualnej obserwacji pokrycia otworu maski lutowniczej na polach lutowniczych w celu wykrycia wszelkich defektów, rozwarstwień lub obszarów o niepełnym pokryciu. Pracownicy mogą użyć lupy lub mikroskopu do bardziej szczegółowej analizy. Ta metoda pozwala na szybkie wykrycie oczywistych problemów, ale może nie być w stanie wykryć drobnych defektów.

Kontrola rentgenowska: Kontrola rentgenowska może dostarczyć bardziej szczegółowych i dokładnych informacji o rozwarciu maski lutowniczej. Za pomocą sprzętu rentgenowskiego można obserwować stan laminacji, grubość powłoki i stan odklejania się maski lutowniczej. Ta nieniszcząca metoda badań pozwala wykryć drobne defekty i niespójności oraz zapewnia obrazy o wysokiej rozdzielczości do analizy i oceny. Badanie wytrzymałości na odrywanie: Badanie wytrzymałości na odrywanie jest jednym z kluczowych wskaźników oceny jakości rozklejania się maski lutowniczej. Ta metoda badania polega na użyciu siły do pomiaru siły przyczepności między materiałem maski lutowniczej a polami lutowniczymi. Specjalny aparat pomiarowy jest używany do stopniowego przykładania siły do pól lutowniczych, a wartość siły potrzebnej do odklejenia materiału maski lutowniczej jest rejestrowana. Wyższa wytrzymałość na odrywanie wskazuje na dobrą przyczepność między materiałem maski lutowniczej a polami lutowniczymi, co zapewnia stabilną jakość. Oprócz tych specjalistycznych metod kontroli, konieczne jest również ustanowienie kompleksowego systemu kontroli jakości, aby zapewnić spójność i stabilność rozklejania się maski lutowniczej. Obejmuje to opracowanie jasnych specyfikacji i standardów procesowych, przeszkolenie personelu w celu zapewnienia spójności operacyjnej oraz stworzenie identyfikowalnego systemu ewidencji i dokumentacji. W procesie kontroli jakości konieczne jest również terminowe gromadzenie i analizowanie danych, monitorowanie kluczowych wskaźników i trendów w procesie produkcji. Dzięki analizie statystycznej i technikom eksploracji danych można identyfikować potencjalne problemy i możliwości usprawnień, a także wdrażać odpowiednie środki naprawcze. Ponadto, utrzymywanie bliskiej komunikacji i współpracy z dostawcami i partnerami jest ważnym aspektem kontroli jakości. Budowanie silnych relacji partnerskich zapewnia spełnienie standardów i wymagań jakościowych na każdym etapie łańcucha dostaw, gwarantując spójność i niezawodność produktu. Maksymalizacja efektu otwarcia maski lutowniczej na padach PCB jest ważnym czynnikiem zapewniającym niezawodność płytki drukowanej. Poprzez precyzyjne zaprojektowanie miejsc otwarcia maski lutowniczej, dobór odpowiednich materiałów maski lutowniczej, odpowiednią obróbkę powierzchni padów, wdrożenie precyzyjnej kontroli procesu oraz rygorystyczną kontrolę jakości, możemy zagwarantować jakość i stabilność otwarcia maski lutowniczej. Uwzględnienie tych kluczowych czynników i najlepszych praktyk podczas procesu produkcji PCB może poprawić wydajność, niezawodność i efektywność produkcji, a tym samym spełnić różnorodne wymagania aplikacyjne.

Skorzystaj z najwyższej klasy wsparcia PCB od SprintPCB . Zaufaj SprintPCB, wiodącemu przedsiębiorstwu high-tech, w zakresie wszystkich Twoich potrzeb w zakresie produkcji PCB. Nasze kompleksowe usługi obsługują klientów na całym świecie, zapewniając bezproblemowy proces w konkurencyjnych cenach. Usprawnij swoje działania i skontaktuj się z nami już teraz, aby odkryć niezliczone sposoby, w jakie możemy wesprzeć Twoją organizację.