W projektowaniu płytek drukowanych (PCB), ślepe i zagrzebane przelotki to dwie kluczowe technologie połączeń, które odgrywają znaczącą rolę w produkcji urządzeń elektronicznych o dużej gęstości i wysokiej wydajności. Niniejszy artykuł zagłębi się w definicje i zastosowania ślepych i zagrzebanych przelotek , a także w procesy ich tworzenia. Ponadto przedstawimy podstawowe wytyczne, które należy wziąć pod uwagę przy projektowaniu tych specjalnych typów otworów przelotowych, aby zapewnić niezawodność i optymalizację wydajności płytki PCB. Przyjrzyjmy się znaczeniu ślepych i zagrzebanych przelotek w nowoczesnej produkcji elektronicznej oraz zasadom ich projektowania. Ślepe i zagrzebane przelotki to dwa powszechne typy metalizowanych struktur przelotowych w projektowaniu i produkcji płytek drukowanych (PCB). Odgrywają one kluczową rolę w łączeniu przewodów i sygnałów na różnych warstwach. Mają jednak różne metody projektowania i produkcji, dostosowane do różnych wymagań aplikacji.

Ślepe przejścia:

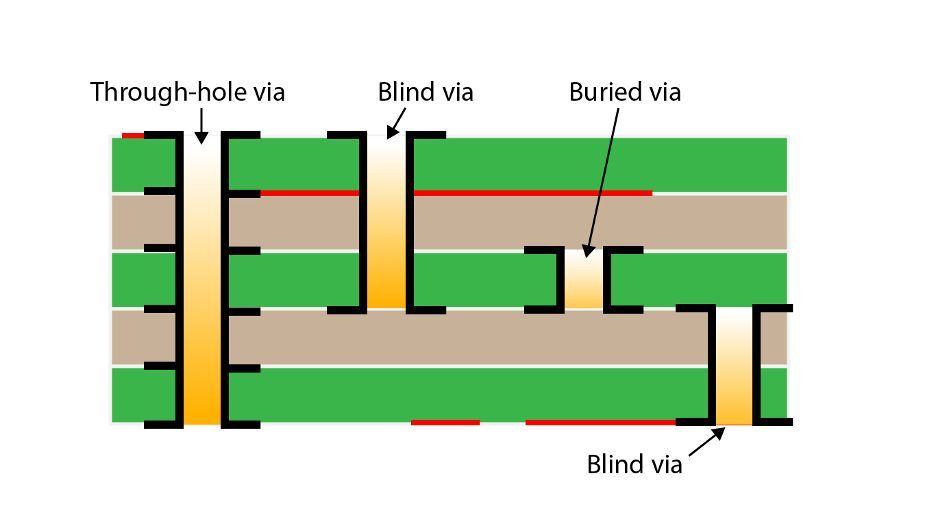

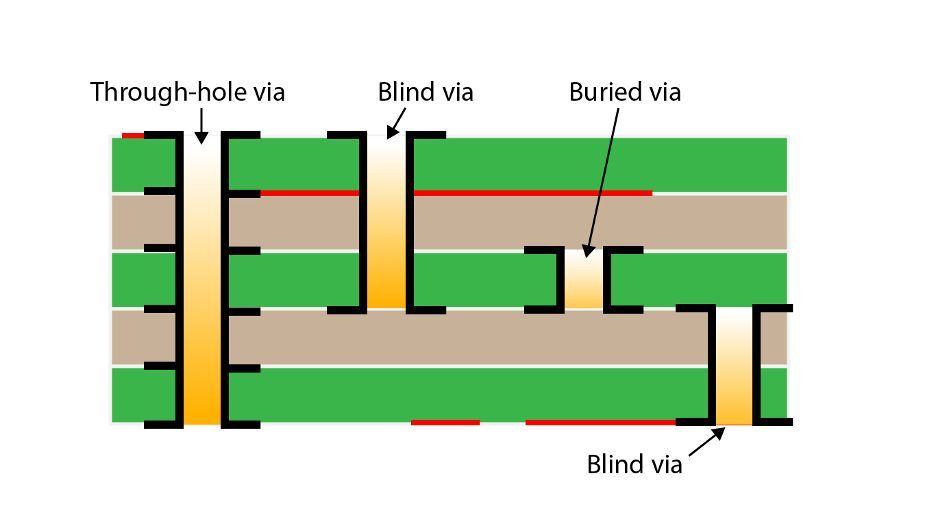

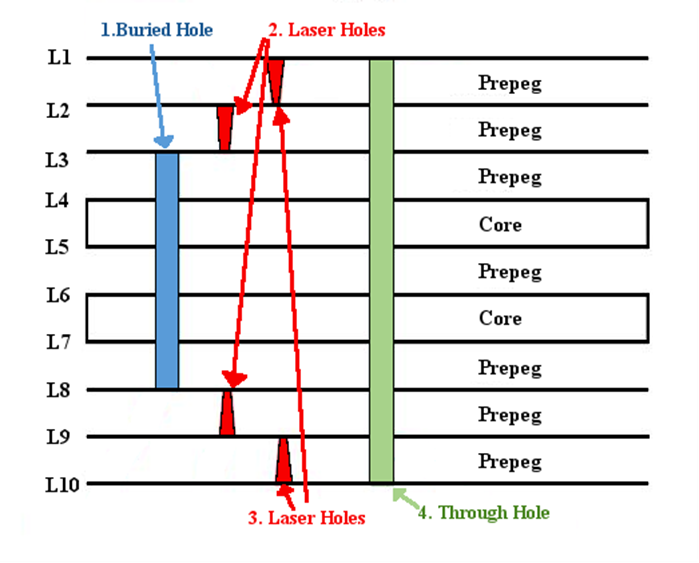

W projektowaniu PCB, ślepe przelotki (Blind Vias) to specjalny rodzaj metalizowanych otworów przelotowych (PTH), które łączą tylko warstwy zewnętrzne z jedną lub kilkoma warstwami wewnętrznymi, nie przechodząc przez całą płytkę PCB. Taka konstrukcja pozwala na nawiązanie niezbędnych połączeń w ograniczonej przestrzeni, unikając jednocześnie interferencji po przeciwnej stronie płytki drukowanej. Definicja i cel: Ślepe przelotki to rodzaj struktury PTH, która łączy warstwy zewnętrzne płytki PCB z jedną lub kilkoma warstwami wewnętrznymi, ale nie przechodzi przez całą płytkę PCB. Oznacza to, że ślepe przelotki są widoczne z jednej strony płytki, a „ślepe” lub niewidoczne z drugiej strony. Przykład zastosowania: Rozważmy czterowarstwową płytkę PCB, w której wymagane jest połączenie między pierwszą a drugą warstwą wewnętrzną, unikając jednocześnie przenikania do najbardziej zewnętrznej warstwy płytki PCB. W tym scenariuszu ślepe przelotki mogą być użyte do uzyskania tego połączenia bez pozostawiania zbędnych otworów po drugiej stronie płytki PCB.Zakopane przejścia:

Innym powszechnym rodzajem połączeń przewlekanych są przelotki zakopane (Buried Vias), które łączą jedną lub więcej warstw wewnętrznych płytki PCB, ale nie sięgają do warstw zewnętrznych. Przelotki zakopane odgrywają kluczową rolę w złożonych układach wielowarstwowych PCB, szczególnie w wysokowydajnych urządzeniach elektronicznych, gdzie wymagania dotyczące integralności sygnału i optymalizacji przestrzennej są niezwykle wysokie. Definicja i cel: Przelotki zakopane to rodzaj struktury przelotowej, która łączy jedną lub więcej warstw wewnętrznych płytki PCB, ale nie sięga do warstw zewnętrznych, co oznacza, że są całkowicie ukryte w warstwach wewnętrznych płytki PCB. Przykład zastosowania: Rozważmy złożoną ośmiowarstwową płytkę PCB, w której wymagane jest wiele połączeń między warstwami wewnętrznymi, bez angażowania warstw zewnętrznych. W tym scenariuszu zastosowanie przelotek zakopanych jest bardzo odpowiednie, ponieważ pozwalają one uzyskać wymagane połączenia sygnałowe w warstwach wewnętrznych płytki PCB, zachowując jednocześnie estetyczny wygląd warstw zewnętrznych. Etap wiercenia w procesie produkcji PCB ma kluczowe znaczenie dla tworzenia przelotek ślepych i zakopanych. Kontrolując głębokość otworów, producenci mogą uzyskać selektywnie połączone przelotki ślepe i zakopane, a następnie poddać je procesowi galwanizacji, aby zapewnić niezawodność połączeń elektrycznych.

Proces produkcyjny przelotek ślepych:

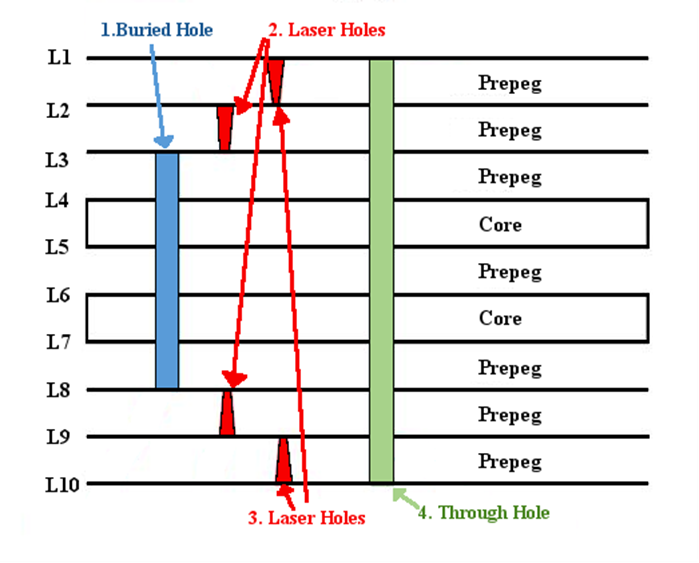

Najpierw standardowa operacja wiercenia jest wykonywana po jednej stronie płytki PCB, aby utworzyć przelotki łączące warstwę zewnętrzną z wewnętrzną. Następnie, dzięki technologii wiercenia z kontrolowaną głębokością, wiercenie jest ograniczone do określonych warstw wewnętrznych, bez przechodzenia na drugą stronę płytki PCB. Na koniec, przelotki są platerowane, aby utworzyć połączenie przewodzące między warstwami wewnętrzną i zewnętrzną. Przykład: Rozważmy dwustronną płytkę PCB, w której połączenie musi zostać utworzone między pierwszą a drugą warstwą, ale bez wpływu na dolną, drugą warstwę płytki. Kontrolując głębokość ślepych przelotek, głębokość wiercenia może być ograniczona jedynie do przestrzeni między pierwszą a drugą warstwą, uzyskując pożądane połączenie sygnałowe.Proces produkcyjny otworów przelotowych zakopanych:

Na etapie wiercenia w procesie produkcyjnym głębokość przelotek jest kontrolowana, aby zapewnić, że wiercenie pozostaje tylko w wewnętrznych warstwach płytki PCB i nie rozciąga się na warstwy zewnętrzne. Następnie te przelotki w warstwie wewnętrznej są powlekane w celu ustanowienia połączeń między odpowiadającymi im warstwami wewnętrznymi. Przykład: Rozważmy złożoną wielowarstwową płytkę PCB z czterema warstwami wewnętrznymi, wymagającą wielu połączeń sygnałowych między tymi warstwami. Dzięki procesowi produkcyjnemu przelotek zakopanych, połączenia te mogą być całkowicie ukryte w wewnętrznych warstwach płytki PCB, bez wpływu na warstwy zewnętrzne, co pozwala uzyskać większą gęstość trasowania i lepszą integralność sygnału. Ogólnie rzecz biorąc, przelotki ślepe i zakopane zapewniają projektantom PCB bardziej elastyczne opcje, aby sprostać wymaganiom trasowania o dużej gęstości i złożonego trasowania sygnałów. Ich prawidłowe wykorzystanie przyczynia się do poprawy wydajności i niezawodności płytek PCB.Podstawowe wytyczne

Projektując przelotki ślepe i zakopane, należy przestrzegać kilku podstawowych wytycznych, aby zapewnić niezawodność, wydajność i możliwość produkcji płytki PCB. Poniżej znajduje się szczegółowy opis tych wytycznych wraz z odpowiednimi przykładami.Współczynnik kształtu przelotek:

Definicja: Współczynnik kształtu przelotek odnosi się do stosunku głębokości do średnicy otworu. Czynnik ten jest szczególnie ważny w przypadku płytek PCB o dużej gęstości, zwłaszcza w przypadku stosowania przelotek ślepych i zagrzebanych. Wskazówki: Aby uniknąć trudności produkcyjnych i poprawić niezawodność, na ogół niezbędne jest kontrolowanie współczynnika kształtu w rozsądnym zakresie. Wyższe współczynniki kształtu mogą zwiększyć wyzwania związane z wierceniem otworów i platerowaniem, co potencjalnie może prowadzić do problemów produkcyjnych, takich jak nierówne ścianki przelotek lub utrata sygnału. Przykład: Rozważmy zaprojektowanie wielowarstwowej płytki PCB o dużej gęstości, która wymaga użycia przelotek ślepych do połączenia warstw zewnętrznej i wewnętrznej. Aby zapewnić kontrolowany współczynnik kształtu, konieczne może być zoptymalizowanie grubości płytki i średnicy otworów, aby uniknąć nadmiernie stromych struktur otworów.Pierścień pierścieniowy:

Definicja: Pierścień pierścieniowy to miedziany pad otaczający przelotkę, łączący go z przelotką ślepą lub zakopaną. Jest on niezbędny do zapewnienia stabilnego połączenia lutowniczego. Wskazówka: Upewnij się, że pierścień pierścieniowy jest wystarczająco duży, aby zapewnić niezawodne miejsce lutowania i dobre połączenie. Zbyt małe pierścienie pierścieniowe mogą prowadzić do słabych połączeń lutowniczych, a nawet problemów z połączeniem podczas procesu produkcyjnego. Przykład: Rozważ zastosowanie płytki PCB wymagającej lutowania w wysokiej temperaturze. Zbyt mały pierścień pierścieniowy może skutkować słabym lutowaniem, co wpłynie na niezawodność połączenia.Odstępy między ścieżkami i przelotkami:

Definicja: Ścieżka odnosi się do ścieżek przewodzących na płytce PCB, a odstępy między ścieżkami a ślepymi/zakopanymi przelotkami odnoszą się do odległości między ścieżkami a przelotkami. Wskazówki: Wystarczające odstępy między ścieżkami a przelotkami są niezbędne, aby uniknąć zakłóceń sygnału i przesłuchów. Jest to szczególnie istotne w projektach z szybką transmisją sygnału, aby zapobiec tłumieniu sygnału i przesłuchom. Przykład: Podczas projektowania płytki PCB do szybkiej transmisji danych, niewystarczające odstępy między ścieżkami a ślepymi przelotkami mogą prowadzić do tłumienia sygnału i błędów transmisji danych.Za pośrednictwem Stubs:

Definicja: „Przelotki” odnoszą się do odcinków, które rozciągają się od końca przelotki ślepej/zakopanej, zazwyczaj odnosząc się do warstw wewnętrznych połączonych z płytką. Wskazówka: W aplikacjach o wysokiej częstotliwości zaleca się minimalizację długości przelotek, aby zapobiec niedopasowaniu impedancji i odbiciom sygnału. Dłuższe przelotki mogą prowadzić do zniekształceń sygnału i obniżenia wydajności transmisji. Przykład: Projektując płytki PCB dla urządzeń komunikacji bezprzewodowej, konieczne jest skrócenie odcinków przelotek ślepych połączonych z warstwami wewnętrznymi, aby zapewnić wysoką jakość transmisji sygnału.Przejście międzywarstwowe:

Definicja: Przejście międzywarstwowe odnosi się do procesu przełączania ścieżki sygnału z jednej warstwy na drugą, szczególnie w przypadku stosowania ślepych przelotek. Wskazówki: Płynność przejść międzywarstwowych powinna być uwzględniona w procesie projektowania, aby uniknąć nagłych zmian impedancji sygnału. Przejścia powinny być jak najbardziej stopniowe, aby zapewnić integralność sygnału. Przykład: Projektując wielowarstwową płytkę PCB do szybkiej transmisji sygnału, konieczne jest staranne zaplanowanie ścieżek sygnału, aby zapewnić stabilność sygnału podczas przełączania międzywarstwowego.Rozważania termiczne

Definicja: Podczas stosowania przelotek zakopanych konieczne jest uwzględnienie kwestii termicznych, ponieważ mogą one wpływać na przepływ ciepła w płytce PCB. Wskazówki: Staranne rozważenie przelotek termicznych i dystrybucji miedzi jest niezbędne na etapie projektowania, aby zapewnić efektywne przewodzenie i rozpraszanie ciepła, a tym samym utrzymać temperaturę pracy podzespołów elektronicznych w bezpiecznym zakresie. Przykład: Projektując płytkę PCB dla modułu zasilacza dużej mocy, należy uwzględnić rozmieszczenie przelotek zakopanych, aby zoptymalizować przewodzenie i rozpraszanie ciepła, zapewniając, że temperatura podzespołu pozostanie w akceptowalnym zakresie. Przestrzeganie tych wskazówek może pomóc w zapewnieniu płynnego projektowania i produkcji przelotek ślepych i zakopanych, gwarantując tym samym wydajność, niezawodność i możliwość produkcji płytki PCB. Podsumowując, przelotki ślepe i zakopane, jako zaawansowane technologie łączenia płytek PCB, zapewniają wydajne rozwiązania w zakresie produkcji urządzeń elektronicznych o wysokiej gęstości i wydajności. Podczas projektowania tych specjalnych typów przelotek należy przestrzegać kluczowych wytycznych, takich jak odpowiednie proporcje, wystarczająca liczba pierścieni oraz rozsądne wymagania termiczne. Dzięki rozsądnemu stosowaniu technik połączeń ślepych i zakopanych, inżynierowie mogą tworzyć bardziej kompaktowe, wydajne i niezawodne projekty PCB, spełniając stale rosnące wymagania dotyczące wydajności i funkcjonalności na rynku elektronicznym. W przyszłości, wraz z ciągłym postępem technologicznym, te zaawansowane technologie połączeń PCB będą nadal odgrywać znaczącą rolę w branży elektronicznej.

SprintPCB to renomowana firma z branży zaawansowanych technologii, oferująca klientom na całym świecie kompleksowe usługi produkcji płytek PCB. Dzięki naszemu bogatemu doświadczeniu i ekonomicznym rozwiązaniom możesz priorytetowo traktować kluczowe potrzeby swojej organizacji, jednocześnie ciesząc się płynnym procesem. Skontaktuj się z nami już dziś i dowiedz się, jak możemy Ci pomóc.