W dzisiejszym dynamicznie rozwijającym się przemyśle elektronicznym, poprawa wydajności produkcji jest kluczowym zadaniem. W procesie produkcji płytek PCB, panelizacja jest powszechnie stosowaną strategią, która może znacząco zwiększyć wydajność produkcji i poprawić jakość produktu. Aby jeszcze bardziej zwiększyć wydajność produkcji, wdrażanie zaawansowanych metod panelizacji stało się aktualnym trendem.

W tym artykule zapoznasz się z czterema zaawansowanymi metodami panelizacji PCB, które nie tylko zwiększają wydajność produkcji, ale także redukują liczbę błędów i wad, poprawiając tym samym ogólną jakość produktu. Na początek wyjaśnimy, czym jest panelizacja i dlaczego jest ona kluczowa dla produkcji PCB. Panelizacja to technika produkcyjna polegająca na grupowaniu wielu płytek PCB na większym panelu. Umieszczenie wielu płytek na jednym panelu umożliwia produkcję seryjną i scentralizowane zarządzanie, co znacznie poprawia wydajność produkcji. Głównym celem panelizacji jest ułatwienie płynnego przemieszczania płytek PCB na linii montażowej. Każda płytka na panelu może mieć ten sam lub inny projekt. Po zakończeniu produkcji panel można łatwo rozdzielić na pojedyncze płytki PCB. Jedną z zalet panelizacji jest możliwość optymalizacji produkcji płytek PCB o małych rozmiarach lub nieregularnych kształtach. W przypadku płytek PCB o wymiarach mniejszych niż 50 mm na 50 mm panelizacja jest wysoce zalecana. Grupując wiele płytek PCB na jednym panelu, producenci mogą uprościć proces montażu, skrócić czas produkcji i obniżyć koszty. Ponadto panelizacja oferuje następujące korzyści:

Większa wydajność: Panelizacja pozwala na jednoczesną obsługę wielu płytek PCB w procesie produkcyjnym, co skraca czas oczekiwania i zwiększa ogólną wydajność.

Uproszczony montaż i testowanie: Dzięki umieszczeniu wielu płytek PCB na jednym panelu, procesy montażu i testowania są usprawnione. Personel montażowy może z łatwością obsługiwać panel, co pozwala na wydajniejsze lutowanie i testowanie.

Mniej błędów i uszkodzeń: Panelizacja zmniejsza ryzyko konieczności indywidualnego obchodzenia się z każdą płytką PCB, obniżając tym samym ryzyko błędów ludzkich i uszkodzeń, które mogą wystąpić w trakcie procesu montażu.

Zrozumienie koncepcji panelizacji PCB jest kluczowe dla optymalizacji procesu produkcyjnego dzięki tej technice. Zapewnia ona projektantom, producentom i personelowi montażowemu bardziej wydajne i niezawodne rozwiązanie w zakresie produkcji PCB. Następnie omówimy cztery zaawansowane metody panelizacji: V-Scoring, Tab-Routing, Breakaway Rails i Controlled Layer Separation. Szczegółowo omówimy zasady działania, zastosowania i zalety każdej z tych metod. Zrozumienie charakterystyki i zakresu tych metod pozwoli Ci wybrać metodę panelizacji najbardziej odpowiednią do wymagań Twojego projektu.

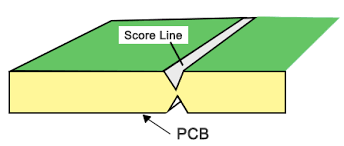

V-Scoring to powszechnie stosowana metoda panelizacji, która polega na wycinaniu rowków w kształcie litery V na panelu w celu oddzielenia poszczególnych płytek drukowanych. Metoda ta nadaje się do paneli o regularnych kształtach. Głównymi zaletami V-Scoringu są wysoka wydajność i niski koszt. Umożliwia ona szybkie i dokładne rozdzielanie płytek drukowanych oraz jest prosta w wykonaniu. Metoda ta nie nadaje się jednak do paneli o nieregularnych kształtach lub skomplikowanych cięciach. Ponadto nie nadaje się do paneli, w których elementy na płytce drukowanej wystają poza krawędź, ponieważ mogą ulec uszkodzeniu podczas procesu rozdzielania.

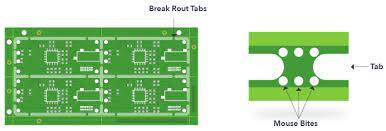

Frezowanie za pomocą wypustek (Tab-routing) to elastyczna metoda panelizacji, odpowiednia dla płytek PCB o nieregularnych kształtach. Polega ona na tworzeniu małych wypustek łączących, zwanych „wypustkami”, wzdłuż krawędzi każdej płytki drukowanej, aby je ze sobą połączyć. Wypustki te można tworzyć poprzez cięcie lub wiercenie, zapewniając tymczasowe wsparcie podczas montażu i testowania. Zaletą frezowania za pomocą wypustek jest możliwość dopasowania ich do nieregularnych kształtów i elementów wystających poza krawędź płytki. Ponadto, wypustki muszą być wytrzymałe, aby zapewnić łatwe cięcie lub łamanie po montażu i testowaniu. Zazwyczaj na wypustkach znajdują się dodatkowe otwory lub perforacje, które ułatwiają rozdzielanie poszczególnych płytek drukowanych, zapewniając równomierny rozkład naprężeń wzdłuż krawędzi płytki i zmniejszając ryzyko uszkodzenia lub odkształcenia.

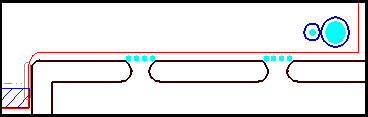

Szyny zrywalne to metoda panelizacji polegająca na dodawaniu cienkich pasków materiału do krawędzi panelu w celu zapewnienia dodatkowego wsparcia. Te szyny zrywalne mają zazwyczaj szerokość od 5 do 8 milimetrów. Zapewniają one dodatkową stabilność panelu w procesie produkcji. Po zmontowaniu i przetestowaniu płytek drukowanych, szyny zrywalne można łatwo odłamać, oddzielając poszczególne płytki. Zaletą tej metody jest prostota dodawania i odłamywania szyn zrywalnych, a jednocześnie gładkie i pozbawione zadziorów krawędzie płytek drukowanych.

Kontrolowany rozdział warstw to metoda panelizacji odpowiednia dla konkretnych scenariuszy. Wykorzystuje ona specyficzną strukturę warstw panelu do rozdzielenia płytek drukowanych poprzez oddzielenie warstw sterujących. Metoda ta jest stosowana w przypadku złożonych, wielowarstwowych płytek PCB, w których warstwy sterujące służą do tworzenia punktów separacji. Zalety kontrolowanego rozdziału warstw obejmują zwiększoną wydajność produkcji oraz zmniejszone ryzyko uszkodzeń i odkształceń podczas procesu separacji. Dokładne rozważenie położenia warstwy sterującej i szczegółów implementacji jest niezbędne w procesie projektowania, aby zapewnić pomyślne wdrożenie tej metody panelizacji. Zrozumienie tych czterech zaawansowanych metod panelizacji pozwala na wybór najodpowiedniejszej metody w celu poprawy wydajności produkcji i jakości produktu, w oparciu o charakterystykę i wymagania projektu płytki PCB. Każda metoda ma swoje unikalne zalety i zakres zastosowania, dlatego ważne jest, aby starannie ocenić i wybrać odpowiednią metodę panelizacji w trakcie procesu projektowania. Przed wyborem metody panelizacji należy dokładnie zrozumieć specyficzne wymagania projektu. Należy wziąć pod uwagę takie czynniki, jak rozmiar, kształt, układ komponentów i wielkość produkcji płytki PCB, aby określić najodpowiedniejszą metodę panelizacji. Należy ocenić wpływ różnych metod panelizacji na wydajność i koszty produkcji. Należy wziąć pod uwagę wymagania sprzętowe i procesowe każdej metody, a także potencjalne usprawnienia w zakresie wydajności produkcji i oszczędności kosztów. Należy upewnić się, że wybrana metoda panelizacji nie wpływa negatywnie na jakość i niezawodność płytki PCB. Należy ocenić wpływ każdej metody na płytkę drukowaną i komponenty, zwłaszcza w przypadku skomplikowanych kształtów, delikatnych komponentów lub sygnałów o wysokiej częstotliwości. Należy współpracować z producentami lub dostawcami usług montażu PCB i omawiać ich zalecenia i spostrzeżenia. Posiadają oni bogate doświadczenie i wiedzę specjalistyczną, dzięki czemu mogą udzielić ukierunkowanego doradztwa w oparciu o wymagania projektu. Wybierając metodę panelizacji, należy wziąć pod uwagę przyszłą skalowalność i adaptacyjność. Jeśli przewidywany jest wzrost wolumenu produkcji lub udoskonalenie linii produktów, korzystny może być wybór elastycznej i regulowanej metody panelizacji. Przed sfinalizowaniem metody panelizacji należy przeprowadzić eksperymenty i walidacje. Należy stworzyć płytki próbne do testowania i oceny, aby upewnić się, że wybrana metoda spełnia oczekiwane wyniki produkcji i standardy jakości. Należy być na bieżąco z rozwojem branży i postępem w technologiach i metodach panelizacji. Uczestniczyć w odpowiednich seminariach, wystawach i szkoleniach oraz wymieniać się wiedzą z profesjonalistami, aby stale uczyć się i doskonalić decyzje dotyczące panelizacji.

Na koniec przedstawimy kilka udanych studiów przypadku, które demonstrują praktyczne zastosowanie i skuteczność zaawansowanych metod panelizacji w produkcji. Firma A specjalizuje się w produkcji wysokowydajnych urządzeń elektronicznych. Wykorzystuje metodę panelizacji V-Scoring w produkcji PCB. Łącząc wiele płytek PCB na większym panelu, udało się jej osiągnąć wydajny proces produkcyjny. Dzięki metodzie V-Scoring udało się jej z powodzeniem oddzielić płytki PCB o różnych rozmiarach i kształtach, zmniejszając przeciążenie linii produkcyjnej i minimalizując błędy produkcyjne. To udoskonalenie pozwoliło jej dostarczać produkty na czas i zwiększyć ogólną wydajność produkcji. Firma B specjalizuje się w projektowaniu i produkcji ładowarek do pojazdów elektrycznych. Aby zwiększyć wydajność produkcji, wdrożyła metodę panelizacji z wykorzystaniem listew (Tab-Routing). Metoda ta pozwala jej wygodnie obsługiwać płytki PCB o nieregularnych kształtach i komponenty wystające poza krawędź. Projektując listwy o odpowiedniej wytrzymałości, firma może zapewnić bezpieczne trzymanie płytek PCB podczas montażu i testowania, a także umożliwiać łatwe cięcie lub separację po montażu. Ta metoda panelizacji zapewnia im elastyczność i wydajność, umożliwiając szybkie reagowanie na zapotrzebowanie rynku i dostarczanie wysokiej jakości ładowarek. Firma C to producent specjalizujący się w sprzęcie komunikacyjnym. Wdrożyła metodę panelizacji z wykorzystaniem szyn wyłamywanych (breakaway rails) w produkcji płytek PCB. Dodając szyny wyłamywane na krawędziach panelu, firma jest w stanie lepiej kontrolować wibracje i odkształcenia w procesie produkcyjnym. Po zmontowaniu i przetestowaniu płytek drukowanych, szyny wyłamywane można łatwo odłączyć, pozostawiając czyste i gładkie krawędzie, co zapewnia wysoką jakość produktów PCB. Ta metoda panelizacji znacznie poprawiła wydajność produkcji i zmniejszyła problemy z jakością produktu spowodowane uszkodzeniami lub odkształceniami w procesie produkcyjnym. Firma D to firma specjalizująca się w produkcji urządzeń elektronicznych dla przemysłu lotniczego. Aby sprostać wysokim wymaganiom dotyczącym integralności sygnału, firma zastosowała metodę panelizacji z kontrolowaną separacją warstw. Dzięki zastosowaniu kontrolowanej separacji warstw w swoich projektach, firma jest w stanie skutecznie izolować sygnały o dużej prędkości od sygnałów o małej prędkości, redukując przesłuchy i zakłócenia elektromagnetyczne. To udoskonalenie technologiczne przyczynia się do zwiększenia odporności na zakłócenia i poprawy jakości sygnału, minimalizując ryzyko pogorszenia wydajności lub awarii. Firma D z powodzeniem wdrożyła tę metodę panelizacji, co przełożyło się na wzrost wydajności produkcji i niezawodności jej produktów elektronicznych dla przemysłu lotniczego. Niniejsze studia przypadków przedstawią rzeczywiste rezultaty zastosowania tych metod w poprawie wydajności produkcji, redukcji błędów i poprawie jakości produktów.Szczegółowo demonstrując korzyści płynące z zastosowania zaawansowanych metod panelizacji. Czytając ten artykuł, dowiesz się, jak zwiększyć wydajność produkcji PCB dzięki zastosowaniu tych zaawansowanych metod panelizacji. Zachęcamy do wdrożenia tych metod w swojej produkcji i czerpania korzyści w postaci zwiększonej wydajności i lepszej jakości produktu. Przyjrzyjmy się bliżej tym zaawansowanym metodom panelizacji i rozpocznijmy nowy rozdział w produkcji PCB.

Obsługa klienta