Wraz z ciągłym wzrostem popytu na wysokiej jakości płytki PCB do zastosowań medycznych w branży opieki zdrowotnej, branża ta stoi przed licznymi wyzwaniami. Niniejszy artykuł omawia te wyzwania, koncentrując się na kluczowych aspektach projektowania i produkcji płytek PCB do zastosowań medycznych, aby zapewnić niezawodność i bezpieczeństwo urządzeń medycznych. Dodatkowo, omówimy normy, które muszą spełniać płytki PCB do zastosowań medycznych, oraz przedstawimy kluczowe czynniki, które należy wziąć pod uwagę przy wyborze dostawców PCB. Celem jest stymulowanie innowacji w sektorze opieki zdrowotnej i badanie nowych trendów w technologii płytek PCB do zastosowań medycznych.

Wyzwania w branży medycznej i medycznych płytkach PCB

Walidacja metody:

W branży medycznej dokładne dane i wyniki mają kluczowe znaczenie dla zdrowia i dobrego samopoczucia pacjentów. Dlatego też, wydajność medycznych płytek PCB musi być poddawana rygorystycznej walidacji metod, aby zapewnić ich dokładność i niezawodność w urządzeniach medycznych. Proces walidacji obejmuje stosowanie metod naukowych i rygorystycznych testów w celu sprawdzenia, czy medyczna płytka PCB jest zgodna ze specyfikacjami projektowymi i wymaganiami dotyczącymi wydajności. Rozważmy na przykład urządzenie medyczne zaprojektowane do monitorowania aktywności elektrokardiogramu (EKG) pacjenta i przesyłania danych do jednostki monitorującej za pośrednictwem medycznej płytki PCB. W tym scenariuszu walidacja metod obejmowałaby wysyłanie symulowanych sygnałów EKG do medycznej płytki PCB i zapewnienie, że płytka PCB dokładnie konwertuje i przesyła dane. Porównując zwalidowane dane z danymi oczekiwanymi, możemy określić dokładność i stabilność medycznej płytki PCB w normalnych warunkach pracy.Zatwierdzenie obiektu:

Zakłady produkcyjne medycznych płytek PCB muszą spełniać surowe normy homologacyjne, aby zapewnić niezawodność i jakość procesu produkcyjnego. Normy te zazwyczaj obejmują czystość obiektów, szkolenie pracowników, systemy zarządzania jakością oraz środki zarządzania środowiskowego. Produkcja i montaż sprzętu medycznego muszą odbywać się w kontrolowanych warunkach, aby zapobiec potencjalnym zanieczyszczeniom lub wadom. Jednocześnie, zatwierdzony producent medycznych płytek PCB dba o to, aby jego zakłady produkcyjne były w doskonałym stanie, a każdy etap produkcji był monitorowany i rejestrowany. Pracownicy przechodzą szkolenia, aby zapewnić prawidłową obsługę sprzętu i przestrzeganie najlepszych praktyk. Ponadto zakład jest wyposażony w zaawansowane systemy kontroli środowiska, aby utrzymać stabilny poziom temperatury i wilgotności w całym procesie produkcyjnym.Ograniczenia części:

Urządzenia medyczne często są ograniczone zastosowaniem specyficznych komponentów, które mogą obejmować określone modele komponentów, czujników lub układów scalonych. Projekty płytek drukowanych (PCB) do zastosowań medycznych muszą uwzględniać te ograniczenia i zapewniać kompatybilność z innymi komponentami. Ponadto, komponenty te zazwyczaj muszą charakteryzować się wysoką niezawodnością i długoterminową dostępnością. Jeśli producent urządzeń medycznych opiera się na określonych modelach czujników do monitorowania parametrów fizjologicznych pacjentów, projektant płytek PCB musi upewnić się, że płytka PCB może poprawnie współpracować z tymi czujnikami i umożliwiać bezbłędną transmisję danych. Ponadto, biorąc pod uwagę, że urządzenia medyczne zazwyczaj charakteryzują się długim cyklem życia, projektant płytek PCB musi również zapewnić niezawodne, długoterminowe zasilanie wybranych komponentów.Wysokie koszty produkcji:

Produkcja medycznych płytek PCB zazwyczaj wymaga wysokiego poziomu wiedzy technicznej i rygorystycznej kontroli jakości, co może prowadzić do wyższych kosztów produkcji. Branża medyczna wymaga wyjątkowych standardów jakości i bezpieczeństwa, co wymaga dodatkowych zasobów i siły roboczej do produkcji medycznych płytek PCB. Ze względu na konieczność stosowania rygorystycznych standardów jakości i procesów walidacji, produkcja medycznych płytek PCB może wymagać dodatkowego sprzętu i narzędzi w celu zapewnienia zgodności. Ponadto pracownicy muszą przejść intensywne szkolenia, aby upewnić się, że potrafią prawidłowo obsługiwać sprzęt i przestrzegać procedur kontroli jakości. Wszystkie te czynniki mogą przyczyniać się do wyższych kosztów produkcji medycznych płytek PCB, ale stanowią one niezbędną inwestycję w celu zapewnienia bezpieczeństwa i wydajności urządzeń medycznych. Jako niezbędny element urządzeń medycznych, medyczne płytki PCB mają bezpośredni wpływ na bezpieczeństwo pacjenta i stabilną pracę sprzętu medycznego. Dlatego zrozumienie i sprostanie tym wyzwaniom, a także priorytetyzacja kluczowych czynników w projektowaniu i produkcji medycznych płytek PCB, odgrywają kluczową rolę. Następnie przeanalizujemy te wyzwania i kluczowe kwestie, aby zapewnić, że urządzenia medyczne są wspierane przez wysokiej jakości medyczne płytki PCB.

Kluczowe zagadnienia dotyczące projektowania i produkcji płytek PCB do zastosowań medycznych

Integralność sygnału:

W urządzeniach medycznych precyzyjna transmisja sygnału ma kluczowe znaczenie dla bezpieczeństwa pacjenta i wyników diagnostyki. Dlatego podczas projektowania i produkcji medycznych płytek PCB należy zwrócić szczególną uwagę na integralność sygnału. Wiąże się to z unikaniem strat sygnału, zakłóceń wzajemnych i problemów z synchronizacją. Na przykład, w przypadku sygnałów o wysokiej częstotliwości, trasy i ścieżki na medycznej płytce PCB muszą precyzyjnie kontrolować impedancję, aby zapewnić precyzyjną transmisję sygnałów.Zgodność EMI/EMC:

Zakłócenia elektromagnetyczne (EMI) i kompatybilność elektromagnetyczna (EMC) są kluczowymi zagadnieniami w projektowaniu urządzeń medycznych. Medyczne płytki PCB muszą być w stanie skutecznie ekranować i tłumić sygnały zakłócające, aby zapewnić stabilną pracę urządzenia i zapobiegać zakłóceniom z innymi urządzeniami. Na przykład, zastosowanie odpowiednich technik uziemienia i warstw ekranujących może znacząco ograniczyć zakłócenia elektromagnetyczne.Pobór mocy:

Urządzenia medyczne często wymagają ciągłej pracy przez dłuższy czas lub są zasilane bateryjnie. Dlatego efektywne zarządzanie energią w medycznych płytkach PCB ma ogromne znaczenie. Podczas projektowania medycznych płytek PCB kluczowe jest stosowanie energooszczędnych komponentów i obwodów elektronicznych, aby wydłużyć czas pracy urządzenia na baterii. Na przykład, wykorzystanie energooszczędnych mikrokontrolerów i optymalizacja układów zarządzania energią mogą znacznie zmniejszyć zużycie energii.Projektowanie dla produkcji (DfM):

Uwzględnienie wykonalności produkcji na etapie projektowania ma kluczowe znaczenie dla powodzenia produkcji medycznych płytek PCB. Projektowanie pod kątem produkcji (DfM) medycznych płytek PCB może pomóc w optymalizacji projektu, uproszczeniu procesu produkcji i obniżeniu kosztów. Na przykład, uwzględnienie układu warstw płytki i rozmieszczenia komponentów w projekcie PCB pozwala uniknąć niepotrzebnych problemów produkcyjnych i modyfikacji.Wysoka niezawodność:

Niezawodność urządzeń medycznych ma kluczowe znaczenie dla bezpieczeństwa pacjentów i wyników opieki zdrowotnej. Medyczne płytki PCB muszą przechodzić rygorystyczne testy niezawodności, aby zapewnić ich niezawodność podczas długotrwałego użytkowania. Na przykład, stosowanie wysokiej jakości komponentów, precyzyjne lutowanie i wdrożenie rzetelnego procesu diagnostyki usterek może zwiększyć niezawodność medycznych płytek PCB.Kontrola jakości:

Proces produkcji medycznych płytek PCB musi spełniać rygorystyczne standardy kontroli jakości, aby zagwarantować, że każda płytka PCB spełnia specyfikacje projektowe. Podczas procesu produkcyjnego rygorystyczne kontrole jakości i testy są niezbędne, aby wyeliminować potencjalne wady produkcyjne. Na przykład, zastosowanie technik montażu powierzchniowego (SMT) oraz systemów automatycznej kontroli optycznej (AOI) do automatycznej inspekcji może znacznie zwiększyć efektywność kontroli jakości.Śledzenie:

Branża medyczna wymaga pełnej identyfikowalności wszystkich komponentów, aby wykryć potencjalne problemy produkcyjne i umożliwić śledzenie wstecz. Medyczne płytki PCB muszą dokładnie rejestrować pochodzenie i proces produkcji każdego komponentu, aby w razie potrzeby zapewnić identyfikowalność. Na przykład, wykorzystanie unikalnych identyfikatorów i rejestrowanie danych z procesu produkcyjnego może ułatwić identyfikowalność medycznych płytek PCB.Wybór materiałów:

Wybór odpowiednich materiałów ma kluczowe znaczenie dla wydajności i niezawodności medycznych płytek PCB. Przy wyborze odpowiednich materiałów należy uwzględnić specyficzne wymagania i czynniki środowiskowe urządzeń medycznych. Na przykład, w urządzeniach medycznych mogą być stosowane specjalne materiały odporne na wysokie temperatury lub działanie substancji chemicznych, aby dostosować je do specyficznych warunków pracy.Kontrola środowiska:

Urządzenia medyczne często pracują w trudnych warunkach środowiskowych, a projekty medycznych płytek PCB muszą uwzględniać rozwiązania umożliwiające dostosowanie się do tych warunków. Na przykład, w środowiskach o wysokiej wilgotności lub temperaturze, medyczne płytki PCB muszą charakteryzować się takimi cechami, jak odporność na wilgoć, odprowadzanie ciepła i ochrona przed pyłem.Testowanie i walidacja:

Testowanie i walidacja to niezbędne etapy w procesie projektowania i produkcji medycznych płytek PCB, zapewniające ich wydajność i jakość. Kompleksowe testy funkcjonalne, niezawodności i środowiskowe mogą zagwarantować, że medyczne płytki PCB będą działać wyjątkowo dobrze w różnych warunkach pracy. Na przykład, użycie precyzyjnych instrumentów testowych i narzędzi symulacyjnych pozwala zweryfikować wydajność medycznych płytek PCB na etapie projektowania i zminimalizować potencjalne problemy w późniejszych testach. Podczas projektowania i produkcji medycznych płytek PCB kluczowe jest uwzględnienie wielu czynników, aby zapewnić wydajność i niezawodność urządzeń medycznych. Integralność sygnału, zakłócenia elektromagnetyczne i kompatybilność, optymalizacja mocy i inne kluczowe czynniki wymagają starannej analizy. Ponadto, kontrola jakości, dobór materiałów i adaptacja do warunków środowiskowych są równie ważne. Projektowanie medycznych płytek PCB pod kątem możliwości produkcyjnych (DfM) jest również jednym z kluczowych czynników decydujących o pomyślnych wynikach. Dogłębne zrozumienie i skupienie się na tych czynnikach może znacząco poprawić jakość i wydajność medycznych płytek PCB.

Normy dotyczące płytek PCB do zastosowań medycznych

Medyczne płytki PCB muszą spełniać szereg rygorystycznych norm międzynarodowych i branżowych, aby zapewnić bezpieczeństwo i wydajność urządzeń medycznych. Normy te stanowią kluczowe wymagania nałożone przez branżę medyczną na projektowanie i produkcję medycznych płytek PCB, mające na celu zapewnienie bezpieczeństwa pacjentów i niezawodnego działania sprzętu medycznego. Zgodność ma kluczowe znaczenie dla producentów, pracowników służby zdrowia i użytkowników końcowych w branży wyrobów medycznych. W dalszej części omówimy niektóre z kluczowych norm, które muszą spełniać medyczne płytki PCB.ISO 13485: Norma systemu zarządzania jakością wyrobów medycznych

ISO 13485 to międzynarodowa norma, powszechnie stosowana w globalnym przemyśle wyrobów medycznych. Określa ona wymagania, które producenci wyrobów medycznych muszą spełniać w zakresie zarządzania jakością. Dla producentów medycznych płytek PCB, zgodność z normą ISO 13485 stanowi podstawę zapewnienia jakości i niezawodności tych płytek. Normy te nakładają na producentów obowiązek ustanowienia i wdrożenia systemu zarządzania jakością obejmującego różne etapy w całym cyklu życia, od projektowania i rozwoju, przez produkcję, instalację, po serwisowanie. Dzięki zgodności z normą ISO 13485 producenci medycznych płytek PCB mogą skutecznie kontrolować proces produkcji, minimalizować potencjalne ryzyko i problemy z jakością oraz zapewniać bezpieczeństwo i wydajność wyrobów medycznych.IEC 60601: Norma bezpieczeństwa medycznych urządzeń elektrycznych

Norma IEC 60601 to norma międzynarodowa mająca zastosowanie do medycznego sprzętu elektrycznego. Nakłada ona rygorystyczne wymagania dotyczące bezpieczeństwa elektrycznego, kompatybilności elektromagnetycznej (EMC) oraz adaptacji urządzeń medycznych do warunków środowiskowych. Dla producentów medycznych płytek PCB zgodność z normą IEC 60601 jest kluczowym środkiem zapewniającym zgodność medycznych płytek PCB z międzynarodowymi normami w zakresie bezpieczeństwa elektrycznego i EMC. Norma ta definiuje wymagania dotyczące bezpieczeństwa elektrycznego, które muszą spełniać urządzenia medyczne, aby zapobiegać porażeniom prądem elektrycznym i innym zagrożeniom elektrycznym. Ponadto określa ograniczenia dotyczące zakłóceń elektromagnetycznych, aby zapewnić, że medyczne płytki PCB mogą działać prawidłowo w środowiskach elektromagnetycznych bez powodowania zakłóceń dla innych urządzeń.60601: Norma bezpieczeństwa sprzętu elektrycznego do celów medycznych

UL 60601 to amerykańska norma bezpieczeństwa medycznych urządzeń elektrycznych, podobna do IEC 60601, ale specyficzna dla rynku amerykańskiego. Norma UL jest powszechnie stosowana do certyfikacji i testowania urządzeń medycznych. Dla producentów medycznych płytek PCB zapewnienie zgodności z normą UL 60601 jest warunkiem koniecznym wejścia na rynek amerykański. Dzięki certyfikacji UL producenci medycznych płytek PCB mogą wykazać, że ich produkty spełniają amerykańskie normy bezpieczeństwa, zwiększając tym samym swoją konkurencyjność na rynku i zyskując zaufanie użytkowników i organów regulacyjnych.Dyrektywa RoHS: Dyrektywa w sprawie ograniczenia stosowania substancji niebezpiecznych

Dyrektywa RoHS to rozporządzenie UE mające na celu ochronę środowiska w odniesieniu do sprzętu elektronicznego i elektrycznego. Dyrektywa ta ogranicza stosowanie substancji niebezpiecznych, takich jak ołów, rtęć, kadm i chrom sześciowartościowy, w wyrobach medycznych i płytkach PCB. Producenci płytek PCB do zastosowań medycznych muszą zapewnić zgodność swoich produktów z wymogami dyrektywy RoHS, aby chronić środowisko i zdrowie użytkowników. Ponadto zgodność z dyrektywą RoHS zwiększa konkurencyjność producentów płytek PCB do zastosowań medycznych na rynku europejskim. Normy te stanowią jedynie część wymagań, które muszą spełniać płytki PCB do zastosowań medycznych, ponieważ istnieje wiele innych norm krajowych i branżowych, które należy wziąć pod uwagę. Zgodność z tymi normami jest nie tylko podstawowym wymogiem regulacyjnym dla producentów płytek PCB do zastosowań medycznych, ale także ma kluczowe znaczenie dla zapewnienia bezpieczeństwa i wydajności wyrobów medycznych, promowania rozwoju przemysłu medycznego oraz ochrony zdrowia pacjentów.Kluczowe kwestie przy wyborze dostawcy PCB

Wybór odpowiedniego dostawcy płytek PCB ma kluczowe znaczenie dla udanego projektowania i produkcji medycznych płytek PCB. Gwarantuje on nie tylko jakość i wydajność urządzeń medycznych, ale także pomaga obniżyć koszty produkcji oraz zapewnia doskonałą obsługę i wsparcie techniczne. Wybierając dostawcę, należy wziąć pod uwagę poniższe kluczowe czynniki, które wpływają na płynność produkcji i finalną dostawę medycznych płytek PCB.Możliwości techniczne i doświadczenie:

Najważniejszym czynnikiem, który należy wziąć pod uwagę, są możliwości techniczne i doświadczenie dostawcy. Dobry dostawca PCB powinien dysponować zaawansowanym sprzętem technicznym i wykwalifikowanym zespołem technicznym, zdolnym do spełnienia specyficznych wymagań i realizacji złożonych projektów medycznych PCB. Należy szukać dostawców z dużym doświadczeniem w branży medycznej, ponieważ z większym prawdopodobieństwem zrozumieją oni potrzeby sprzętu medycznego i zaoferują wykonalne rozwiązania.Proces kontroli jakości:

Jakość i niezawodność medycznych płytek PCB mają kluczowe znaczenie dla bezpieczeństwa pacjentów. Dostawcy powinni wdrożyć rygorystyczne procesy kontroli jakości, aby zapewnić zgodność każdej płytki PCB ze specyfikacjami projektowymi i normami. Zrozumienie systemu zarządzania jakością dostawcy, na przykład czy posiada on certyfikaty takie jak ISO 13485, jest kluczowym punktem odniesienia dla oceny jego możliwości w zakresie kontroli jakości.Certyfikacja i zgodność:

Branża medyczna ma surowe wymagania dotyczące certyfikacji i zgodności produktów. Zapewnienie, że wybrany dostawca PCB spełnia międzynarodowe wymogi certyfikacyjne, takie jak Norma Bezpieczeństwa Medycznego Sprzętu Elektrycznego (IEC 60601), pomaga zmniejszyć ryzyko i zapewnić bezpieczeństwo wyrobów medycznych.Reputacja i reputacja dostawcy:

Reputacja i pozycja dostawcy są kluczowymi czynnikami przy wyborze odpowiedniego dostawcy. Poszukiwanie dostawców o dobrej reputacji i historii udanej współpracy z klientami może zwiększyć płynność i wiarygodność partnerstwa.Usługi i wsparcie świadczone:

W całym procesie produkcyjnym usługi i wsparcie oferowane przez dostawcę mają ogromne znaczenie. Kluczowe jest rozważenie, czy dostawca jest w stanie zapewnić terminowe wsparcie techniczne i obsługę posprzedażową, a także czy potrafi szybko reagować i rozwiązywać problemy.Koszt i czas dostawy:

Koszt jest jednym z kluczowych czynników, które należy wziąć pod uwagę przy wyborze dostawcy. Zrozumienie oferty i warunków płatności dostawcy jest kluczowe, aby zapewnić rozsądne ceny i mieścić się w budżecie. Ponadto dostawca musi być w stanie terminowo dostarczać płytki PCB do zastosowań medycznych, aby utrzymać harmonogramy produkcji i stabilność łańcucha dostaw.Śledzenie i przejrzystość:

Branża medyczna wymaga ścisłej identyfikowalności, wymagającej pełnej dokumentacji śledzenia wszystkich komponentów. Dostawcy powinni zapewnić przejrzystość, aby zapewnić możliwość śledzenia i weryfikacji oferowanych przez nich materiałów i procesów. Biorąc pod uwagę powyższe czynniki, wybór odpowiedniego dostawcy PCB stworzy solidne podstawy do projektowania i produkcji medycznych płytek PCB, gwarantując wysoką jakość i niezawodność urządzeń medycznych. Wiarygodny dostawca to nie tylko partner biznesowy, ale także kluczowa siła napędowa innowacji i rozwoju w branży medycznej. Branża medyczna odnotowuje rosnący popyt na wysokiej jakości medyczne płytki PCB. Podczas projektowania i produkcji medycznych płytek PCB kluczowe jest dokładne rozważenie kluczowych czynników, takich jak integralność sygnału, zgodność, zużycie energii, niezawodność i kontrola jakości. Przestrzeganie międzynarodowych norm i wybór odpowiednich dostawców to niezbędne kroki w celu zapewnienia bezpieczeństwa i wydajności urządzeń medycznych. Ciągła innowacja i optymalizacja technologii medycznych płytek PCB stworzy liczne możliwości i przełomy dla przyszłości sektora opieki zdrowotnej.

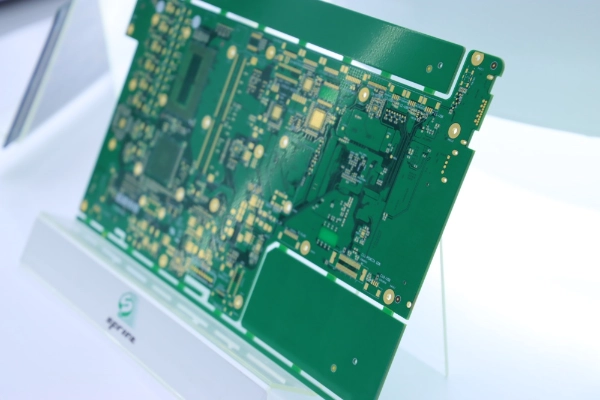

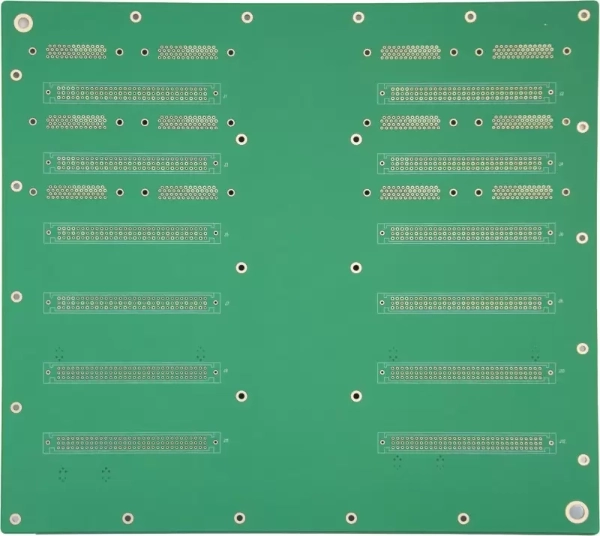

SprintPCB to renomowana firma high-tech specjalizująca się w świadczeniu wyjątkowych usług produkcji płytek PCB klientom na całym świecie. Dzięki naszej rozległej wiedzy branżowej i konkurencyjnym cenom możesz skupić się na najważniejszych elementach swojej organizacji. Skontaktuj się z nami już dziś, aby odkryć potencjał współpracy i przekonać się, jak możemy pomóc Ci osiągnąć Twoje cele.