W nowoczesnym przemyśle elektronicznym czas dostawy płytek PCB stanowi kluczowe wyzwanie. Wraz z rozwojem technologii i rosnącą konkurencją na rynku, zapotrzebowanie na wysokiej jakości produkty PCB staje się coraz bardziej palące. Wyzwanie to jest szczególnie istotne w przypadku złożonych projektów PCB. Klienci oczekują otrzymania gotowych, złożonych płytek PCB w jak najkrótszym czasie, aby sprostać rosnącym wymaganiom rynku i szybko ewoluującym innowacyjnym projektom.

W związku z tym stoimy przed kluczowym pytaniem: czy złożone płytki PCB można dostarczyć w ciągu 7 dni lub krócej? W tym artykule zgłębimy wyzwanie związane z dostawą płytek PCB i przedstawimy dowody oparte na rzeczywistych przykładach. Przeanalizujemy potencjalne rozwiązania i innowacyjne technologie, które mogą umożliwić szybszą, bardziej wydajną i niezawodną dostawę płytek PCB. Niezależnie od tego, czy prowadzisz firmę z ograniczonym czasem, czy jesteś czytelnikiem zainteresowanym czasem dostawy płytek PCB, ten artykuł dostarczy Ci cennych spostrzeżeń i praktycznych porad. Przyjrzyjmy się możliwościom dostarczania złożonych płytek PCB w ramach ścisłych wymagań czasowych.

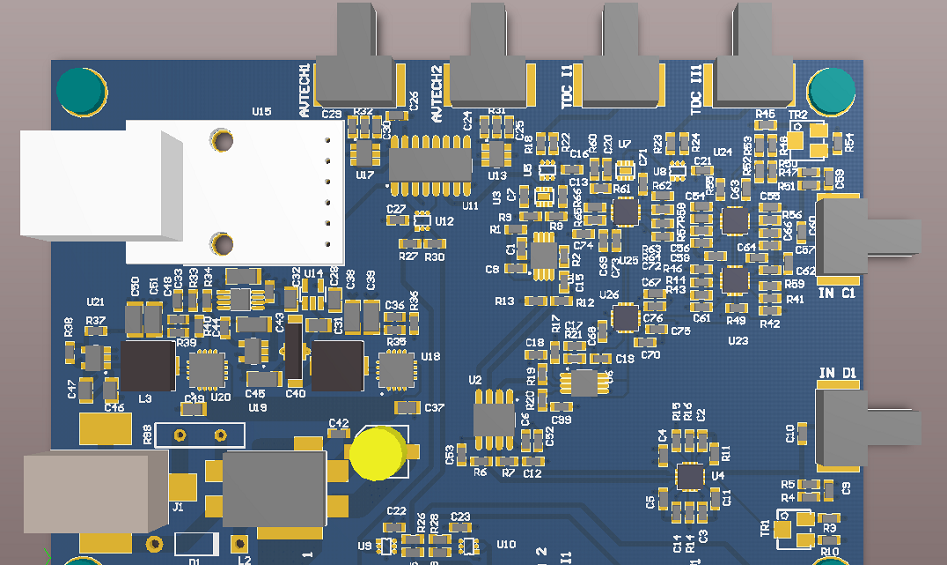

Złożone projekty PCB wiążą się z wieloma wyzwaniami, które wymagają od projektantów i producentów stosowania specjalnych strategii i technik. Po pierwsze, złożone płytki PCB często składają się z wielu warstw. W porównaniu z tradycyjnymi płytkami dwustronnymi lub czterowarstwowymi, płytki wielowarstwowe charakteryzują się bardziej złożoną strukturą, umożliwiającą obsługę większej liczby sygnałów i płaszczyzn zasilania. Takie projekty stwarzają wyzwania w zakresie okablowania i układu, ponieważ wymagają większej gęstości okablowania i połączeń międzywarstwowych. Po drugie, złożone płytki PCB często wymagają zastosowania trasowania o dużej gęstości. Wraz ze zmniejszaniem się rozmiarów, spadkiem wagi i wzrostem mocy urządzeń elektronicznych, rośnie zapotrzebowanie na ciasne rozmieszczenie komponentów na płytkach PCB. Doprowadziło to do bardziej skomplikowanych zadań związanych z trasowaniem, w tym stosowania cienkich linii, małych odstępów i stosowania komponentów w małych obudowach. Wymagania te zwiększają złożoność i trudność procesu trasowania, a jednocześnie zwiększają ryzyko wystąpienia problemów na etapie projektowania i produkcji. Ponadto, zapotrzebowanie na złożone płytki PCB jest również związane z obszarem zastosowania. Na przykład, wymagania dotyczące płytek PCB rosną w takich obszarach jak sprzęt telekomunikacyjny, urządzenia medyczne i automatyka przemysłowa. W sprzęcie telekomunikacyjnym istnieje potrzeba szybkiej transmisji danych i stabilnej integralności sygnału. Urządzenia medyczne mogą wymagać obsługi precyzyjnych czujników i złożonych obwodów sterowania. Systemy automatyki przemysłowej muszą być odporne na trudne warunki środowiskowe, zachowując jednocześnie niezawodność i stabilność. Wymagania te wymuszają stosowanie złożonych projektów PCB, a jednocześnie wydłużają czas realizacji zamówień. Aby sprostać tym wyzwaniom i wymaganiom, projektanci i producenci muszą stosować szereg strategii i technologii, aby zoptymalizować proces projektowania i produkcji złożonych płytek PCB. Może to obejmować wykorzystanie zaawansowanego oprogramowania i narzędzi projektowych, wspierających projekty wielowarstwowe i routing o dużej gęstości. Ponadto, analiza integralności sygnału i projektowanie kompatybilności elektromagnetycznej zapewniają niezawodność i wydajność obwodów. Co więcej, ścisła współpraca i komunikacja są kluczowe dla wczesnego identyfikowania i rozwiązywania potencjalnych problemów.

Na przykład nowoczesne oprogramowanie do projektowania płytek PCB , takie jak Altium Designer, Cadence Allegro i Mentor Graphics PADS, oferuje zaawansowane funkcje i przyjazne dla użytkownika interfejsy, które pomagają projektantom pracować wydajniej w złożonych procesach projektowania płytek PCB. Te rozwiązania programowe oferują zaawansowane narzędzia do projektowania układów i trasowania, które automatycznie przeprowadzają kontrolę reguł, analizę integralności sygnału i walidację kompatybilności elektromagnetycznej, zapewniając dokładność i niezawodność projektu.

Innym przykładem są narzędzia symulacyjne, takie jak symulatory SPICE i oprogramowanie do symulacji elektromagnetycznej o wysokiej częstotliwości. Narzędzia te mogą symulować wydajność i zachowanie obwodów, pomagając projektantom w identyfikowaniu i rozwiązywaniu potencjalnych problemów na etapie projektowania. Przeprowadzając symulacje integralności sygnału i kompatybilności elektromagnetycznej, projektanci mogą przewidywać i korygować czynniki, które mogą powodować zniekształcenia sygnału, przesłuchy lub interferencje, zwiększając w ten sposób wydajność i niezawodność projektu PCB. Ponadto, zaawansowane narzędzia do projektowania PCB obsługują również projektowanie układów i obudów 3D. Projektanci mogą korzystać z narzędzi CAD 3D do wizualizacji układu PCB, zapewniając precyzyjne rozmieszczenie komponentów i wykorzystanie przestrzeni. Jednocześnie biblioteki i edytory obudów pozwalają projektantom wybierać i dostosowywać obudowy odpowiednie do złożonych płytek PCB, spełniając wymagania dotyczące trasowania o dużej gęstości i miniaturyzacji.

W obliczu wyzwań związanych z dostawą PCB, optymalizacja projektu PCB jest kluczowym krokiem, który może znacząco skrócić czas dostawy i zwiększyć wydajność produkcji. Oto kilka skutecznych metod i praktyk, które można zastosować, aby przyspieszyć proces projektowania i dostawy PCB. Po pierwsze, kluczowe jest rozsądne planowanie układu. Starannie planując rozmieszczenie komponentów i ścieżki, można zredukować zakłócenia sygnału i problemy z EMI, zmniejszając tym samym potrzebę późniejszego debugowania i naprawy. Na przykład, w projektowaniu PCB do szybkiej transmisji sygnału, kluczowe linie sygnałowe są prowadzone krótkimi i bezpośrednimi ścieżkami, aby zmniejszyć opóźnienia transmisji i zniekształcenia sygnału. Optymalizacja układu może również zmniejszyć fizyczny rozmiar PCB, a tym samym obniżyć koszty produkcji i straty materiałów. Po drugie, przeprowadzenie analizy integralności sygnału jest ważnym krokiem w zapewnieniu wysokiej jakości projektu. Korzystając z profesjonalnego oprogramowania do projektowania PCB i narzędzi symulacyjnych, można symulować i oceniać wydajność obwodów oraz wykrywać potencjalne problemy z integralnością sygnału, takie jak odbicia, przesłuchy i przesunięcia czasowe. Wczesne zidentyfikowanie i rozwiązanie tych problemów pozwala zmniejszyć potrzebę późniejszych przeróbek i napraw, co przekłada się na krótszy czas dostawy. Ponadto projektowanie pod kątem kompatybilności elektromagnetycznej (EMC) jest również ważnym aspektem optymalizacji projektu PCB. Środki takie jak rozsądne rozmieszczenie przewodów uziemiających, filtrowanie zasilania i technologia ekranowania mogą skutecznie ograniczyć problemy z promieniowaniem elektromagnetycznym i wrażliwością, a także zapewnić prawidłowe działanie PCB w środowisku elektromagnetycznym. Zoptymalizowany projekt EMC może skrócić czas późniejszego debugowania i naprawy, jednocześnie poprawiając niezawodność i zgodność produktu. Przedstawiono praktyczny przykład potwierdzający skuteczność tych metod optymalizacji. Producent sprzętu telekomunikacyjnego potrzebował szybko dostarczyć płytkę PCB do bezprzewodowego modułu komunikacyjnego wysokiej częstotliwości. Dzięki zoptymalizowanemu układowi i analizie integralności sygnału zespół projektowy skutecznie zredukował opóźnienie transmisji sygnału i zakłócenia, co poprawiło wydajność modułu. Jednocześnie wdrożono profesjonalną technologię projektowania EMC, aby zapewnić stabilną pracę modułu w środowisku elektromagnetycznym. Dzięki tym działaniom optymalizacyjnym producent jest w stanie z powodzeniem produkować i dostarczać wysokiej jakości moduły PCB w ściśle określonych terminach. Optymalizacja projektu PCB, racjonalne planowanie układu, analiza integralności sygnału i projektowanie pod kątem kompatybilności elektromagnetycznej pozwalają znacznie skrócić czas przeróbek i napraw, przyspieszając tym samym czas dostawy PCB. Praktyki te nie tylko poprawiają wydajność i niezawodność płytek PCB, ale także pomagają producentom szybciej wprowadzać nowe produkty na rynek i spełniać wymagania klientów na niezwykle konkurencyjnym rynku.

Współpraca i optymalizacja łańcucha dostaw odgrywają kluczową rolę w zapewnieniu efektywnego procesu dostaw PCB. Dzięki ścisłej współpracy z dostawcami, producentami i firmami montażowymi można zapewnić synergię wszystkich ogniw, maksymalizując wydajność produkcji i szybkość dostaw. Po pierwsze, ścisła współpraca z dostawcami ma kluczowe znaczenie dla uzyskania wysokiej jakości materiałów PCB. Nawiązanie stabilnych relacji kooperacyjnych z dostawcami i terminowe informowanie o specyfikacjach, czasie dostawy i ilości wymaganych materiałów pozwala uniknąć opóźnień i problemów z jakością. Ponadto, dzielenie się wymaganiami projektowymi i specyfikacjami technicznymi z dostawcami może prowadzić do dokładniejszych ofert i zobowiązań dotyczących dostaw, co przekłada się na lepsze planowanie harmonogramów produkcji. Po drugie, współpraca z producentami ma kluczowe znaczenie dla zapewnienia efektywnego procesu produkcji PCB. Wczesne informowanie producentów o projekcie i wymaganiach dotyczących układu PCB pozwala uniknąć potencjalnych problemów produkcyjnych i umożliwia ocenę wykonalności przed rozpoczęciem produkcji. Ponadto, udostępnianie producentom plików projektowych i szczegółowych wymagań procesowych może zagwarantować, że proces produkcji PCB przebiega zgodnie z oczekiwaniami, zmniejszając potrzebę regulacji i napraw, a tym samym skracając czas realizacji. Wreszcie, współpraca z firmą montażową ma kluczowe znaczenie dla zapewnienia płynnego procesu montażu i testowania PCB. Udostępnianie plików projektowych i wymagań montażowych monterowi może zagwarantować, że układ PCB spełnia wymagania montażowe i z wyprzedzeniem rozwiąże ewentualne problemy. Ponadto, terminowa komunikacja wymagań i harmonogramów dotyczących montażu i testowania pozwala skoordynować planowanie produkcji i zapewnić terminową dostawę zmontowanych płytek PCB. Sukcesem jest firma, która nawiązała bliską współpracę z partnerami w łańcuchu dostaw w zakresie pilnych dostaw. Dzięki regularnym spotkaniom i komunikacji, mogą oni terminowo pozyskiwać kluczowe materiały od dostawców i współpracować z producentami w celu rozwiązania problemów projektowych i produkcyjnych. Ponadto, ścisła współpraca z monterami zapewnia sprawny montaż i testowanie płytek PCB. Ostatecznie udało im się ukończyć produkcję i dostawę złożonej płytki PCB w krótkim czasie. Dzięki współpracy i optymalizacji łańcucha dostaw, sprawna komunikacja i koordynacja między wszystkimi stronami skrócą opóźnienia, zredukują błędy i powielanie prac oraz zwiększą niezawodność i szybkość całego procesu dostawy płytek PCB. Ten model współpracy stworzy bardziej wydajne i zrównoważone rozwiązania w zakresie dostaw dla branży PCB, które będą sprzyjać jej rozwojowi i innowacjom.

W przypadku wyzwań związanych z dostawą PCB, wdrożenie najlepszych praktyk może pomóc nam lepiej radzić sobie z presją czasu i poprawić efektywność dostaw. Po pierwsze, ważne jest ustanowienie efektywnego procesu zarządzania projektem. Obejmuje to zapewnienie zespołowi projektowemu jasnych kanałów komunikacji, zdefiniowanych kamieni milowych i harmonogramów dostaw oraz odpowiedniej alokacji zasobów. Opóźnienia i błędy w dostawach można zminimalizować dzięki efektywnemu zarządzaniu projektem.

Po drugie, wdrożenie zaawansowanego sprzętu produkcyjnego i testowego jest kluczem do skrócenia czasu dostawy. Dzięki ciągłemu rozwojowi technologii, nowoczesne urządzenia produkcyjne mogą zapewnić szybszą produkcję i większą wydajność. Zautomatyzowane linie produkcyjne i zaawansowany sprzęt testowy mogą ograniczyć błędy ludzkie oraz poprawić precyzję i wydajność produkcji i montażu. Ponadto, wdrażając proces kontroli jakości i inspekcji, można zagwarantować, że dostarczane płytki PCB spełniają wysokie standardy jakości. Kolejnym ważnym elementem jest budowanie profesjonalnego zespołu technicznego. Wiedza specjalistyczna i umiejętności w dziedzinie projektowania i produkcji płytek PCB są niezbędne do szybkiego i precyzyjnego dostarczania złożonych płytek PCB. Ciągłe szkolenia i programy edukacyjne pomagają zespołowi technicznemu być na bieżąco z najnowszymi technikami projektowania i produkcji. Jednocześnie zachęcanie do współpracy i dzielenia się wiedzą między członkami zespołu może przyspieszyć proces rozwiązywania problemów i podejmowania decyzji, dodatkowo zwiększając efektywność dostaw. Oprócz najlepszych praktyk, przyszłe trendy rozwojowe również stwarzają więcej możliwości i wyzwań dla dostaw płytek PCB. Jednym z obiecujących trendów jest zastosowanie technologii rozszerzonej rzeczywistości (AR) w produkcji płytek PCB. Dzięki technologii rozszerzonej rzeczywistości (AR), personel produkcyjny może przeglądać informacje o układzie, montażu i połączeniach płytek PCB w czasie rzeczywistym za pomocą wyświetlaczy montowanych na głowie lub aplikacji na smartfony. Zwiększa to dokładność i szybkość produkcji oraz zmniejsza ryzyko błędów ludzkich. Ponadto, dalszy postęp w automatyzacji będzie miał pozytywny wpływ na dostawy płytek PCB. Dzięki rozwojowi technologii uczenia maszynowego i sztucznej inteligencji, więcej procesów produkcyjnych może być zautomatyzowanych i inteligentnych, co ogranicza ingerencję człowieka i przyspiesza dostawy. Na przykład, zautomatyzowane systemy inspekcji części i kontroli jakości mogą szybko identyfikować i korygować problemy produkcyjne, poprawiając ogólną wydajność dostaw. Chociaż dostarczanie złożonych płytek PCB w ciągu 7 dni lub krócej pozostaje wyzwaniem, dążymy do tego celu poprzez zoptymalizowane projekty, wdrażanie szybkich technik produkcyjnych oraz współpracę i optymalizację łańcucha dostaw. Dzięki ciągłym wysiłkom i innowacjom, oczekuje się od nas dostarczania wysokiej jakości złożonych płytek PCB w krótszym czasie, co napędza rozwój i innowacyjność branży elektronicznej.

Obsługa klienta