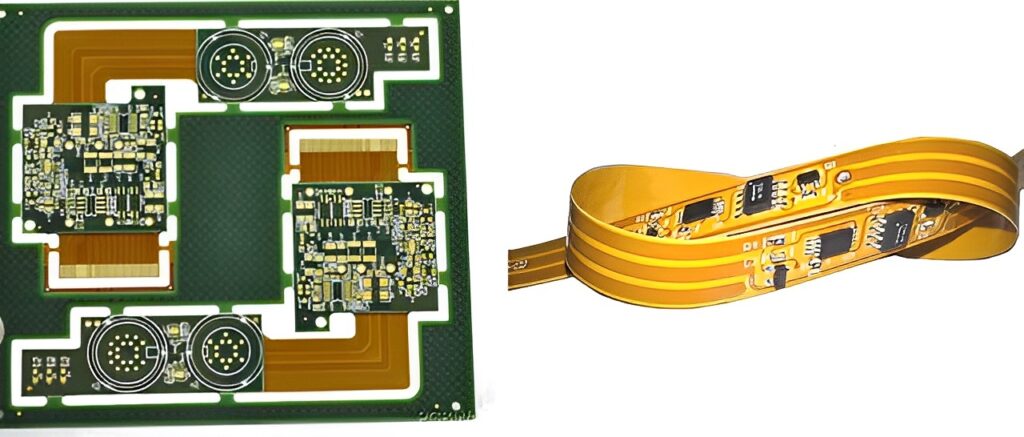

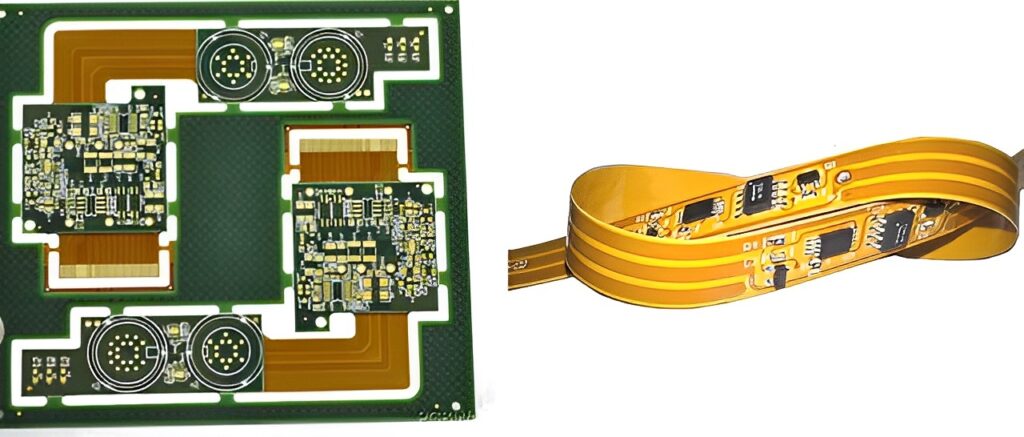

FPC (Elastyczna Płytka Drukowana) to rodzaj wysoce niezawodnej i elastycznej płytki drukowanej wykonanej z cienkich warstw poliimidowych lub poliestrowych. Charakteryzuje się dużą gęstością połączeń, lekkością, cienkością i doskonałą elastycznością gięcia.

Zanim odkryjemy tajemnicę produkcji FPC, musimy wiedzieć, że materiały tworzące elastyczny obwód drukowany (FPC) to folia izolacyjna, przewodnik i klej. Folia izolacyjna stanowi warstwę bazową obwodu, a klej łączy folię miedzianą z warstwą izolacyjną. W konstrukcjach wielowarstwowych jest ona połączona z warstwami wewnętrznymi. Służą one również jako powłoki ochronne, izolujące obwód przed kurzem i wilgocią oraz redukujące naprężenia podczas zginania. Folia miedziana tworzy warstwę przewodzącą. W niektórych obwodach elastycznych stosuje się sztywne elementy wykonane z aluminium lub stali nierdzewnej, aby zapewnić stabilność wymiarową, fizyczne wsparcie dla elementów i przewodów oraz odciążenie. Kleje służą do łączenia sztywnych elementów z obwodem elastycznym. Ponadto, innym materiałem czasami stosowanym w obwodach elastycznych jest folia klejąca, która jest pokryta klejem po obu stronach cienkiej warstwy izolacyjnej. Folia klejąca zapewnia ochronę przed środowiskiem, funkcjonalność izolacji elektronicznej, eliminuje potrzebę stosowania dodatkowej warstwy folii i umożliwia tworzenie obwodów wielowarstwowych z mniejszą liczbą warstw kleju. Materiały izolacyjne występują w wielu rodzajach, ale najczęściej stosowane są poliimidy i poliestry. W Stanach Zjednoczonych 80% wszystkich producentów obwodów elastycznych stosuje folie poliimidowe, a około 20% poliestrowe. Materiały poliimidowe są niepalne, stabilne wymiarowo, charakteryzują się wysoką wytrzymałością na rozciąganie i wytrzymują temperatury lutowania. Poliester, znany również jako politereftalan etylenu (PET), ma podobne właściwości fizyczne do poliimidu, w tym niską stałą dielektryczną i minimalną absorpcję wilgoci. Nie nadaje się jednak do zastosowań wysokotemperaturowych, ponieważ jego temperatura topnienia wynosi 250°C, a temperatura zeszklenia (Tg) wynosi 80°C. Te ograniczenia ograniczają ich zastosowanie w aplikacjach wymagających intensywnego lutowania od końca do końca. W zastosowaniach niskotemperaturowych wykazują sztywność. Niemniej jednak nadal nadają się do stosowania w produktach takich jak telefony i innych urządzeniach, które nie muszą być narażone na trudne warunki środowiskowe. Folie izolacyjne z poliimidu są zazwyczaj łączone z klejami poliimidowymi lub akrylowymi, natomiast materiały izolacyjne z poliestru – z klejami poliestrowymi. Zaletą łączenia tych materiałów o podobnych właściwościach jest stabilność wymiarowa po lutowaniu lub wielokrotnych cyklach laminowania. Inne ważne cechy klejów to niska stała dielektryczna, wysoka rezystancja izolacji, wysoka temperatura zeszklenia i niski współczynnik absorpcji wilgoci. Folia miedziana nadaje się jako przewodnik do stosowania w obwodach elastycznych. Może być wytwarzana metodą galwanizacji lub elektroosadzania (ED).

Strona folii miedzianej wytwarzanej metodą elektroosadzania ma błyszczącą powierzchnię, podczas gdy druga strona ma matowy wygląd ze względu na obróbkę. Jest to elastyczny materiał, który może być wytwarzany w różnych grubościach i szerokościach. Matowa strona folii miedzianej ED jest często poddawana specjalnym zabiegom w celu poprawy jej właściwości adhezyjnych. Oprócz elastyczności, kuta folia miedziana charakteryzuje się również twardością i gładkością, dzięki czemu nadaje się do zastosowań wymagających dynamicznego zginania. Klej, oprócz łączenia folii izolacyjnych z materiałami przewodzącymi, może być również stosowany jako warstwa powlekająca w celach ochronnych i pokrywających. Główna różnica między nimi leży w zastosowanej metodzie aplikacji. Powłoka klejowa na folii izolacyjnej ma na celu utworzenie struktury układu warstwowego. Do nakładania powłoki klejowej stosowana jest technika sitodruku. Nie wszystkie struktury warstwowe zawierają klej, a te bez kleju tworzą cieńsze obwody o większej elastyczności. W porównaniu do struktur warstwowych na bazie kleju, charakteryzuje się lepszą przewodnością cieplną. Dzięki cienkiej i elastycznej konstrukcji bezklejowych obwodów elastycznych oraz wyeliminowaniu oporu termicznego kleju, mogą być one stosowane w środowiskach roboczych, w których nie można zastosować konstrukcji warstwowych opartych na kleju. Następnie, prosimy o zapoznanie się z naszym przewodnikiem i zapoznanie z procesem produkcji elastycznych obwodów drukowanych (FPC).

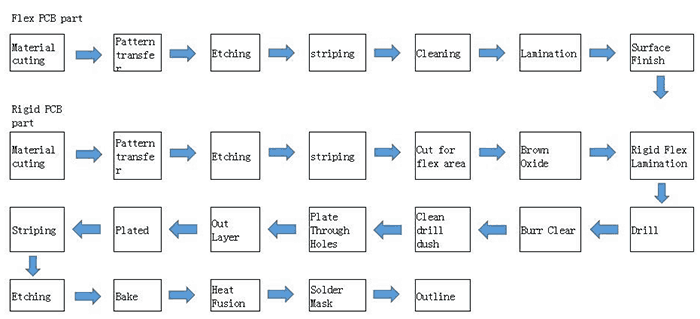

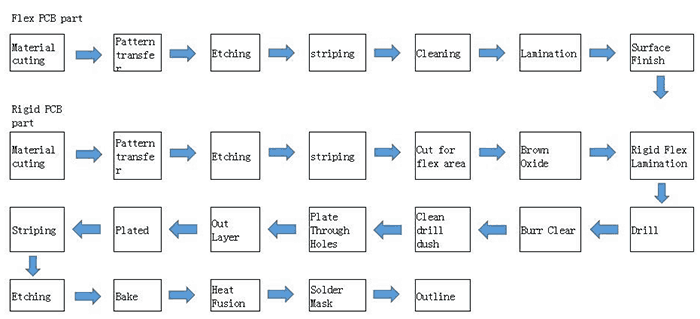

Proces produkcji FPC (elastycznych płytek drukowanych)

Cięcie materiału

Aby zminimalizować ilość odpadów, każdy proces produkcji FPC obejmuje wstępne cięcie materiału bazowego. Precyzyjne cięcie podczas obróbki materiału pomaga uniknąć strat spowodowanych nadmiarem materiału. Czyszczenie chemiczne Ten etap ma na celu przede wszystkim usunięcie warstwy tlenku z przewodzącego materiału bazowego i powierzchni folii miedzianej. Nieoczyszczona warstwa tlenku może prowadzić do ciągłego utleniania FPC podczas użytkowania, co skróci jego żywotność. Dlatego czyszczenie jest konieczne, aby zapewnić długoterminową niezawodność i stabilność płytki drukowanej oraz ograniczyć straty spowodowane utlenianiem.Wewnętrzna warstwa antykorozyjna w postaci suchej powłoki (FPC)

Najpierw na folii tworzony jest wzór obwodu. Następnie folia z suchą powłoką antykorozyjną (fotoczułą) jest wyrównywana do materiału bazowego, a następnie za pomocą naświetlarki naświetlany jest wzór obwodu z folii na materiał bazowy. W ten sposób wzór obwodu jest przenoszony na folię miedzianą.Trawienie kwasem (trawienie FPC)

W produkcji miękkich płytek FPC, do trawienia chemicznego powszechnie stosuje się roztwory kwasów, takie jak kwas solny lub siarkowy. Natomiast do trawienia twardych obwodów często stosuje się roztwory alkaliczne, takie jak woda amoniakalna, ponieważ łatwiej wykazują one właściwości kwasowe.Czyszczenie chemiczne

Ten etap ma na celu zapobieganie gromadzeniu się w obwodzie resztek roztworu powstałego w procesie trawienia oraz usunięcie wszelkich zanieczyszczeń z powierzchni FPC poprzez czyszczenie plazmowe.Wyrównanie folii ochronnej warstwy wewnętrznej

Przed wykonaniem powyższych kroków, folia ochronna na płytkę miękką musi zostać odpowiednio ukształtowana i wyrównana z płytką FPC. Następnie, za pomocą lutownicy, folia ochronna jest wstępnie mocowana do padów.Laminowanie

W procesie produkcyjnym laminowanie zazwyczaj dzieli się na laminowanie szybkie i laminowanie wolne. Laminowanie szybkie jest powszechnie stosowane do laminowania wstępnego, a maksymalna dopuszczalna grubość jest określana na podstawie norm. Po zakończeniu laminowania produkt jest kontrolowany w celu potwierdzenia braku pęcherzyków powietrza lub nadmiaru kleju.Pieczenie

Ten etap obejmuje obróbkę w wysokiej temperaturze, która ułatwia przepływ i wyrównywanie kleju między płytką drukowaną a folią ochronną, zapewniając pełniejsze połączenie. Klej topi się i wypełnia szczeliny między folią miedzianą a folią ochronną, ściśle je łącząc po wypaleniu w wysokiej temperaturze.

Drukowanie znaków na płytce drukowanej FPC

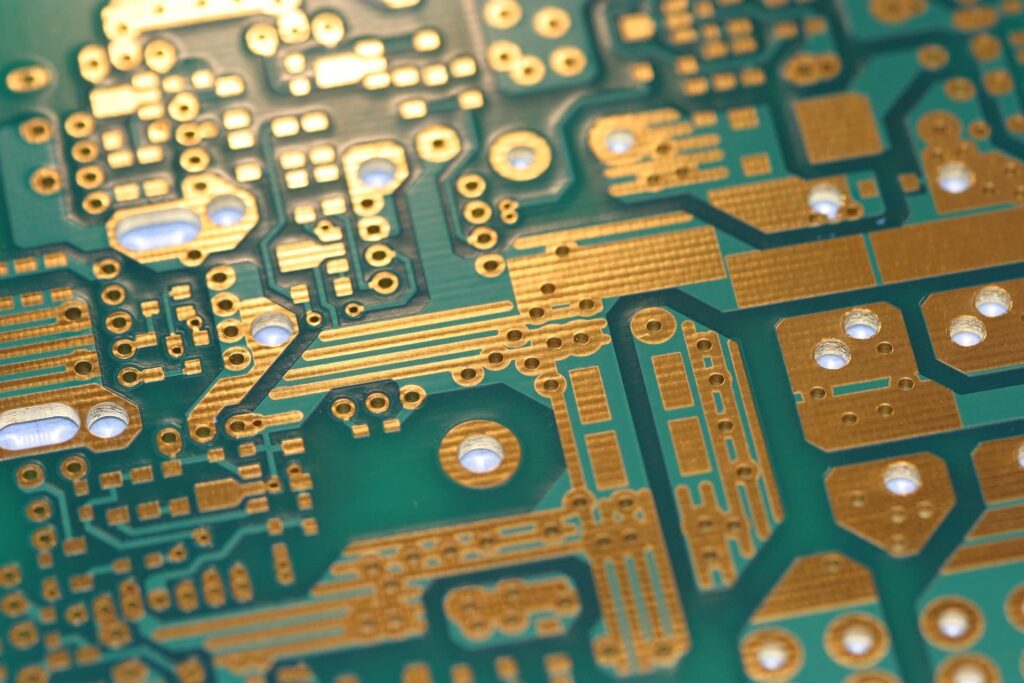

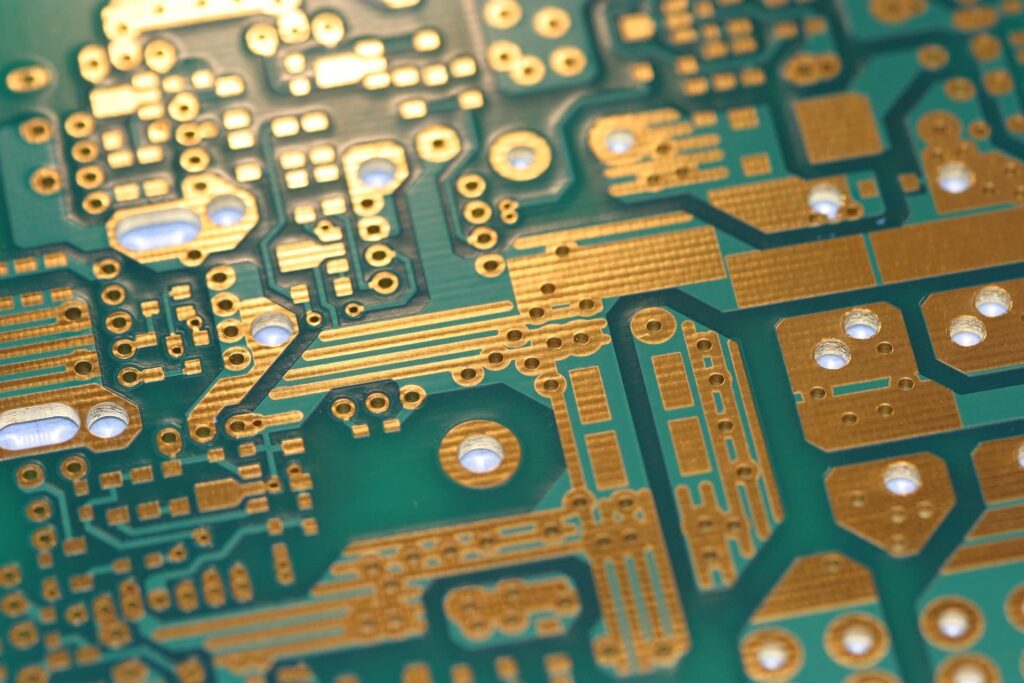

Proces produkcji FPC (elastycznej płytki drukowanej) obejmuje również przenoszenie znaków z folii na sitodruk i drukowanie znaków na FPC za pomocą sita. Proces ten obejmuje również kontrolę rezultatów drukowania w celu upewnienia się, że nie brakuje żadnych znaków ani że są one wydrukowane niewystarczająco.Obróbka powierzchniowa FPC (elastycznych płytek drukowanych) ma na celu zapewnienie dobrej lutowalności i parametrów elektrycznych. Ponieważ miedź w środowisku naturalnym występuje w postaci tlenków w powietrzu, jest mało prawdopodobne, aby pozostała w swoim pierwotnym stanie przez długi czas, dlatego wymaga innych metod obróbki. Typowe procesy obróbki powierzchni FPC obejmują:

Poziomowanie gorącym powietrzem (HASL)

Poziomowanie gorącym powietrzem, znane również jako poziomowanie lutu gorącym powietrzem (HASL), to proces, w którym stopiony lut (ołów) jest pokrywany powierzchnią płytki PCB, a następnie podgrzewany i sprężany gorącym powietrzem w celu utworzenia warstwy powłoki, która jest odporna na utlenianie miedzi i zapewnia dobrą lutowalność. Podczas poziomowania gorącym powietrzem na styku lutu i miedzi tworzy się związek międzymetaliczny miedzi i cyny. Podczas poziomowania gorącym powietrzem płytka PCB jest zanurzana w stopionym lutowiu; nóż powietrzny spłaszcza ciekły lut przed jego zestaleniem; nóż powietrzny minimalizuje półksiężycowaty kształt lutu na powierzchni miedzi i zapobiega powstawaniu mostków lutowniczych.Organiczne środki konserwujące lutowność (OSP)

OSP to proces obróbki powierzchniowej FPC zgodny z wymogami dyrektywy RoHS. Mówiąc najprościej, OSP to chemiczna metoda wytwarzania organicznej warstwy na czystej, gołej powierzchni miedzi. Warstwa ta charakteryzuje się właściwościami antyoksydacyjnymi, odpornością na ciepło i wilgoć, chroniąc powierzchnię miedzi przed dalszym rdzewieniem (utlenianiem lub siarczkowaniem) w normalnych warunkach środowiskowych. Jednak w późniejszych procesach lutowania w wysokiej temperaturze, ta warstwa ochronna musi być łatwo i szybko usunięta za pomocą topnika, aby odsłonięta, czysta powierzchnia miedzi mogła natychmiast utworzyć mocne połączenie lutownicze.Pełna płyta z bezprądowego niklowania złotem (ENIG)

Full-board ENIG polega na nałożeniu warstwy niklu, a następnie warstwy złota na powierzchnię przewodnika płytki PCB. Głównym celem niklowania jest zapobieganie dyfuzji między złotem a miedzią. Obecnie stosuje się dwa rodzaje procesów ENIG: miękkie złoto (czyste złoto o matowym wyglądzie) oraz twarde złoto (gładka i twarda powierzchnia, odporna na zużycie, zawierająca kobalt i inne pierwiastki o błyszczącym wyglądzie). Miękkie złoto jest stosowane głównie do łączenia przewodów w obudowach układów scalonych, natomiast twarde złoto jest wykorzystywane głównie do nielutowanych połączeń elektrycznych.Złoto zanurzeniowe (ENIG)

Złoto immersyjne polega na pokryciu powierzchni miedzi grubą warstwą przewodzącego stopu niklu i złota, co zapewnia długotrwałą ochronę płytki PCB. Ponadto, złoto immersyjne charakteryzuje się lepszą tolerancją na warunki środowiskowe w porównaniu z innymi procesami obróbki powierzchni. Co więcej, złoto immersyjne zapobiega rozpuszczaniu miedzi, co jest korzystne w przypadku montażu bezołowiowego.Cyna immersyjna (ENIG)

Ponieważ wszystkie dostępne obecnie luty są na bazie cyny, cienka warstwa może być stosowana z dowolnym rodzajem lutu. Cyna immersyjna tworzy płaski związek międzymetaliczny miedzi i cyny, co zapewnia doskonałą lutowność, podobną do lutowania gorącym powietrzem, bez problemów z płaskością związanych z tym procesem. Płytek lutowniczych pokrytych cyną immersyjną nie należy przechowywać zbyt długo i należy je montować zgodnie z kolejnością lutowania.Srebro zanurzeniowe (ENIG)

Srebrzenie immersyjne to proces pośredni pomiędzy powłoką organiczną a chemicznym niklowaniem/złoceniem. Proces jest prosty i szybki. Nawet w gorącym, wilgotnym i zanieczyszczonym środowisku srebro zachowuje dobrą lutowność, ale może stracić połysk. Srebro immersyjne nie charakteryzuje się taką samą wytrzymałością fizyczną jak chemiczne niklowanie/złocenie, ponieważ pod srebrem nie znajduje się warstwa niklu.Nikiel chemiczny, pallad, złoto (ENIG)

Chemiczne niklowo-palladowe złoto, w porównaniu ze złotem immersyjnym, dodaje warstwę palladu między nikiel a złoto. Pallad może zapobiegać korozji spowodowanej reakcjami przemieszczenia i przygotowywać do złocenia. Złoto szczelnie pokrywa pallad, zapewniając dobrą powierzchnię styku.Galwanizacja twardego złota

Twarde złocenie galwaniczne stosuje się w celu zwiększenia odporności na zużycie oraz zwiększenia liczby włożeń i wyjęć produktów.Ostateczna inspekcja

To ostatni, kluczowy etap procesu produkcji elastycznych obwodów drukowanych (FPC), w którym wszystkie płytki FPC muszą przejść kontrolę w hali produkcyjnej w celu zapewnienia jakości i wydajności. Obecnie krajowa kontrola jakości FPC w dużej mierze opiera się na ręcznej kontroli wizualnej, która jest kosztowna i nieefektywna. Jednak do testowania i walidacji wydajności FPC możemy zastosować następujące metody.Badania elektryczne (FPC)

Test ciągłości elektrycznej: Służy do weryfikacji, czy przewody i punkty połączeń w elastycznym obwodzie drukowanym (FPC) są prawidłowo podłączone. Test ten zazwyczaj wykorzystuje metody takie jak test ciągłości lub testowanie metodą gwoździ, aby sprawdzić łączność obwodu. Test rezystancji: Służy do pomiaru wartości rezystancji ścieżek obwodu w FPC. Test ten zapewnia, że rezystancja przewodów mieści się w określonym zakresie, gwarantując stabilną transmisję sygnału. Test izolacji: Służy do wykrywania izolacji między przewodami w FPC oraz między przewodami a podłożem. Test ten zapewnia, że FPC nie będzie doświadczał zwarć ani problemów z upływami w warunkach wysokiego napięcia.Testowanie niezawodności (FPC)

Test wytrzymałości na zginanie: Wielokrotne zginanie FPC symuluje warunki gięcia w rzeczywistych zastosowaniach. Test ten pozwala ocenić wytrzymałość na zginanie i trwałość FPC podczas długotrwałego użytkowania. Test cykli termicznych: FPC poddawany jest cyklicznym zmianom temperatury między wysoką a niską, aby symulować wpływ zmian temperatury na FPC. Test ten pozwala ocenić niezawodność i stabilność FPC w warunkach zmian temperatury. Test cykli wilgotności: FPC poddawany jest cyklicznym zmianom temperatury między wysoką a wysoką wilgotnością, a także niską temperaturą a niską wilgotnością, aby symulować wpływ wilgotności i temperatury na FPC. Test ten pozwala ocenić trwałość i niezawodność FPC w wilgotnych środowiskach.Badania środowiskowe (FPC)

Badanie odporności na korozję: Wystawienie FPC na działanie różnych mediów korozyjnych w celu oceny jego odporności na korozję chemiczną. Test ten zapewnia stabilność i niezawodność FPC w określonych warunkach środowiskowych. Badanie w wysokiej temperaturze: Umieszczenie FPC w środowisku o wysokiej temperaturze w celu sprawdzenia jego wydajności i stabilności w warunkach wysokiej temperatury. Test ten ocenia tolerancję FPC w środowiskach o wysokiej temperaturze. Badanie w niskiej temperaturze: Umieszczenie FPC w środowisku o niskiej temperaturze w celu sprawdzenia jego wydajności i stabilności w warunkach niskiej temperatury. Test ten ocenia tolerancję FPC w środowiskach o niskiej temperaturze. Te metody i narzędzia testowe mogą pomóc producentom w ocenie i walidacji wydajności, niezawodności i stabilności FPC (elastycznych obwodów drukowanych), aby zapewnić ich prawidłowe funkcjonowanie i długoterminową trwałość w rzeczywistych zastosowaniach. Podczas przeprowadzania testów zaleca się dobór odpowiednich metod i narzędzi testowych w oparciu o specyficzne wymagania i środowisko aplikacji FPC oraz przestrzeganie odpowiednich norm i specyfikacji testowych. Podsumowując, produkcja FPC (elastycznych płytek drukowanych) to złożony i kluczowy proces, wymagający uwagi na wiele aspektów. Dzięki zrozumieniu podstawowych zasad, doborowi odpowiednich materiałów i procesów, uwzględnieniu czynników projektowych, wdrożeniu ścisłej kontroli jakości oraz testowaniu i weryfikacji wydajności FPC, możemy zapewnić produkcję wysokiej jakości, niezawodnych i stabilnych produktów FPC. Dzięki ciągłemu doskonaleniu i innowacjom możemy stale zwiększać wydajność i jakość produkcji FPC, sprostać wymaganiom rynku i utrzymać przewagę konkurencyjną. Mamy nadzieję, że niniejszy artykuł pomoże czytelnikom lepiej zrozumieć ważne zagadnienia związane z produkcją FPC i zainspiruje ich do dalszego zgłębiania i stosowania technologii FPC. W razie potrzeby czytelnicy mogą prowadzić dalsze badania i korzystać z zasobów i materiałów z pokrewnych dziedzin, aby pogłębić swoją wiedzę i praktyczne doświadczenie w produkcji FPC .