W nowoczesnym przemyśle elektronicznym kontrola jakości i testowanie produktów są kluczowymi aspektami zapewniającymi wydajność i niezawodność płytek drukowanych. Aby sprostać wymaganiom coraz bardziej złożonych i wysokowydajnych płytek drukowanych, metody testowania są stale udoskonalane i rozwijane. Wśród nich, testowanie metodą latającej sondy (FPS), jako nieinwazyjna technologia testowania, zyskało w ostatnich latach szerokie zainteresowanie i zastosowanie. Niniejszy artykuł zgłębia technologię testowania metodą latającej sondy, wyjaśniając jej zasady działania i zalety w porównaniu z tradycyjnymi metodami testowania. Porównując charakterystykę i skuteczność obu metod, zbadamy, czy testowanie metodą latającej sondy rzeczywiście ma przewagę i praktyczne zastosowanie w produkcji elektroniki.

W dziedzinie produkcji elektronicznej tradycyjne metody testowania odnoszą się do szeregu podejść testowych stosowanych przed wprowadzeniem technologii testowania za pomocą latających sond. Te konwencjonalne metody zazwyczaj opierają się na testowaniu kontaktowym lub fizycznym i są szeroko stosowane w testowaniu płytek drukowanych w ciągu ostatnich kilku dekad.

Test mocowania Bed-of-Nails to powszechna, tradycyjna metoda testowania, która wykorzystuje nieruchome piny do stykania się z punktami testowymi na płytce drukowanej. Przyrząd pomiarowy mierzy sygnały na płytce drukowanej poprzez stykanie się z punktami testowymi za pomocą tych pinów. Chociaż test mocowania Bed-of-Nails sprawdza się w przypadku niektórych prostych płytek drukowanych, napotyka on następujące wyzwania w przypadku płytek o dużej gęstości i złożonych: Wymaga zaprojektowania i wyprodukowania niestandardowych podstaw mocowania, aby pomieścić różne płytki drukowane, co zwiększa koszty i czas inwestycji. Fizyczny kontakt między pinami a płytką drukowaną może powodować uszkodzenia mechaniczne, szczególnie w przypadku delikatnych komponentów lub obwodów, co prowadzi do zwiększonego ryzyka produkcji wadliwych produktów. Test mocowania Bed-of-Nails jest powolny, co utrudnia spełnienie wymagań produkcji na dużą skalę.

Badanie udarności to kolejna tradycyjna metoda badawcza, która ocenia wytrzymałość konstrukcyjną i trwałość płytek drukowanych poprzez zastosowanie uderzeń mechanicznych. Ta metoda jest szczególnie skuteczna w określonych sytuacjach, takich jak ocena odporności produktów elektronicznych na trzęsienia ziemi. Nie zapewnia ona jednak kompleksowej oceny ogólnej wydajności płytki drukowanej, zwłaszcza gdy wymagane są szczegółowe informacje o parametrach elektrycznych w przypadku złożonych płytek drukowanych.

Testowanie przewlekane to metoda testowania wykorzystująca punkty lutownicze do łączenia punktów testowych na płytce drukowanej. Takie podejście może zapewnić lepszy kontakt w pewnych sytuacjach, ale w przypadku płytek drukowanych o dużej gęstości, układ i wykonanie punktów lutowniczych mogą być skomplikowane i prowadzić do wad spawalniczych.

Testowanie funkcjonalne to metoda testowania, która ocenia wydajność i funkcjonalność produktów elektronicznych poprzez wykonywanie określonych funkcji. Chociaż to podejście testowe jest najbardziej bezpośrednie i kompleksowe, zazwyczaj wymaga ono całkowitego montażu produktu, co czyni je nieodpowiednim do testowania płytek drukowanych na wczesnych etapach procesu produkcyjnego. Chociaż te tradycyjne metody testowania pozostają skuteczne w niektórych sytuacjach, ujawniły również pewne ograniczenia i niedociągnięcia wraz z szybkim rozwojem technologii elektronicznej.

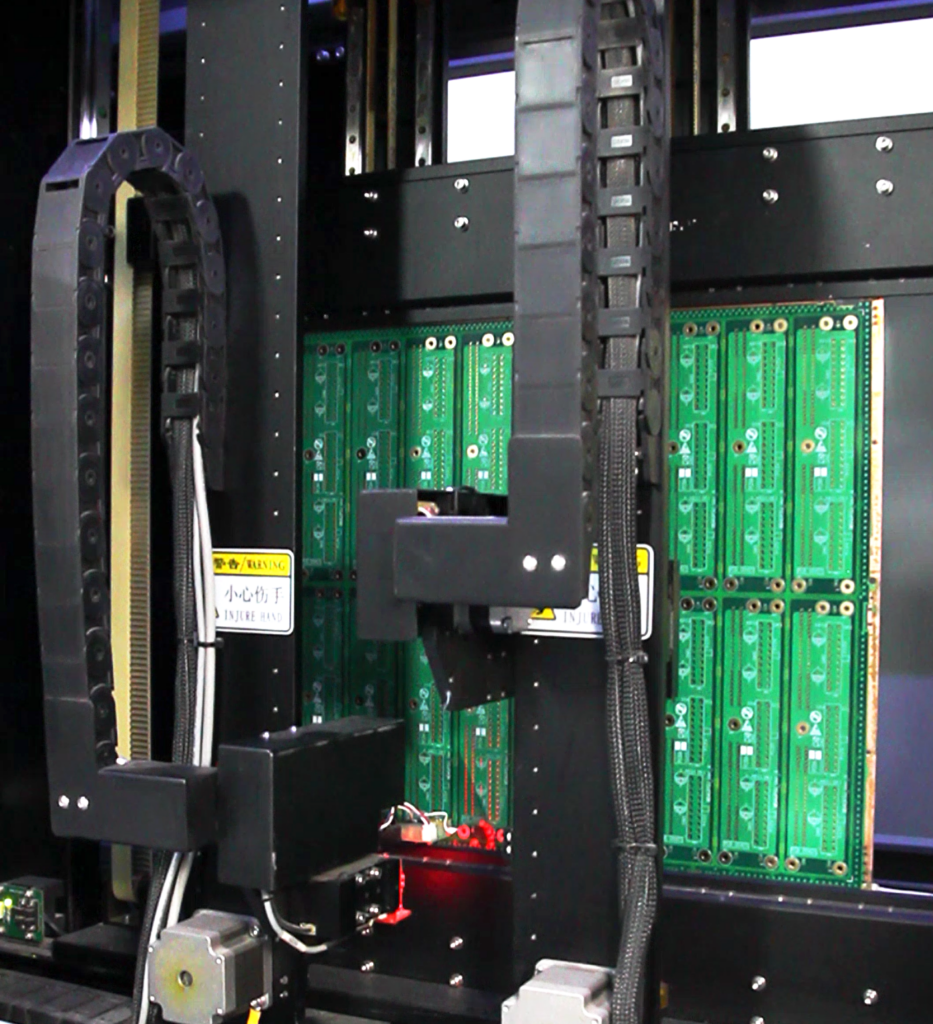

Istnieją znaczące różnice między testowaniem metodą Flying Sond a tradycyjnymi metodami testowania pod względem czasu i dokładności. Tradycyjne metody testowania zazwyczaj obejmują przenoszenie lub wymianę sprzętu testowego w trakcie procesu testowania, co może prowadzić do wydłużenia cykli testowania. Ponadto, tradycyjne metody testowania mogą wymagać instalacji dedykowanych stanowisk testowych lub uchwytów w różnych punktach testowych, co wydłuża czas i zwiększa złożoność testów. Natomiast testowanie metodą Flying Sond odbywa się bezkontaktowo, umożliwiając szybki i wydajny proces testowania. Dzięki możliwości swobodnego przemieszczania się ramienia mechanicznego po powierzchni płytki drukowanej, nie ma potrzeby wymiany sprzętu ani instalowania dodatkowych stanowisk testowych, co znacznie skraca czas testowania. Ponadto system testowania Flying Sond jest wyposażony w zaawansowane funkcje automatyzacji i technologię szybkiego pozycjonowania, co pozwala na szybką i precyzyjną identyfikację punktów testowych oraz sprawne testowanie, znacznie zwiększając dokładność i niezawodność testów. Pod względem zastosowania i elastyczności, testowanie Flying Sond po raz kolejny udowodniło swoje zalety. Tradycyjne metody testowania często wymagają dostosowywania dedykowanych stanowisk testowych lub uchwytów w zależności od różnych konstrukcji płytek drukowanych i wymagań testowych, co może ograniczać ich zastosowanie w zróżnicowanych testach produktów. Zwłaszcza w przypadku małych partii lub produktów niestandardowych, czas rozwoju i debugowania tradycyjnych metod testowania może być dość długi. System testowania z wykorzystaniem latającej sondy (Flying Sond) oferuje natomiast większą elastyczność, ponieważ jego ramię robotyczne może szybko dostosowywać pozycje testowe i punkty testowe w zależności od potrzeb. Oznacza to, że nie ma potrzeby stosowania dedykowanego sprzętu testowego dla różnych projektów płytek drukowanych; zamiast tego system może dostosować się do różnych testów produktów za pomocą oprogramowania. Ta elastyczność sprawia, że testowanie z wykorzystaniem latającej sondy jest szczególnie odpowiednie dla produkcji małych partii i produktów niestandardowych, znacznie skracając czas rozwoju i testowania produktu, zapewniając producentom wyższą wydajność produkcji i krótszy czas wprowadzania produktów na rynek. Efektywność kosztowa jest jednym z najważniejszych czynników, które firmy biorą pod uwagę przy wyborze metod testowania. Tradycyjne metody testowania często wymagają kosztownego sprzętu testowego i niestandardowych stanowisk testowych lub osprzętu, co skutkuje wysokimi kosztami badań i produkcji. Ponadto, dłuższy czas trwania testów i wyższe wymagania dotyczące siły roboczej tradycyjnych metod testowania również przyczyniają się do wzrostu kosztów produkcji. Testowanie z wykorzystaniem latającej sondy wyróżnia się efektywnością kosztową. Dzięki możliwości przeprowadzania testów bez konieczności stosowania niestandardowych stanowisk testowych i osprzętu oraz dużej szybkości testowania, testowanie za pomocą sondy latającej może znacząco obniżyć koszty sprzętu i robocizny. Chociaż początkowa inwestycja w system testowania za pomocą sondy latającej może być wyższa, biorąc pod uwagę jego długoterminową wydajność produkcyjną i elastyczność,Jest bardziej opłacalny pod względem całkowitych kosztów. Ogólnie rzecz biorąc, testowanie za pomocą latającej sondy wykazało znaczące zalety pod względem czasu i dokładności testowania, stosowalności i elastyczności, a także opłacalności. Jednak tradycyjne metody testowania nadal zachowują swoje zalety w pewnych specyficznych scenariuszach, takich jak produkcja na dużą skalę i testowanie określonych produktów. Dlatego przy wyborze odpowiedniej metody testowania producenci muszą wziąć pod uwagę takie czynniki, jak charakterystyka produktu, skala produkcji i budżet, aby znaleźć najlepsze rozwiązanie zapewniające jakość produktu i wydajność produkcji. Testowanie za pomocą latającej sondy odgrywa kluczową rolę w nowoczesnej produkcji elektroniki, zapewniając producentom doskonałą elastyczność i opłacalność dzięki swojej nieinwazyjności i wydajności. Niezaprzeczalnym jest jednak również fakt, że tradycyjne metody testowania nadal mają swoje zalety w pewnych specyficznych scenariuszach. Dlatego przy wyborze odpowiedniej metody testowania należy kompleksowo uwzględnić takie czynniki, jak projekt produktu, skala produkcji, czas i budżet. Wraz z ciągłym rozwojem technologii, technologia testowania za pomocą latającej sondy będzie się nadal udoskonalać i ewoluować, przynosząc więcej możliwości i wyzwań dla branży produkcji elektroniki. Niezależnie od tego, czy chodzi o testowanie za pomocą sondy latającej, czy o tradycyjne metody testowania, należy dokonać mądrego wyboru w oparciu o rzeczywiste potrzeby i wymagania projektu. Dzięki ciągłym poszukiwaniom i innowacjom, SprintPCB może zagwarantować wysoką jakość i stabilność swoich produktów, dostarczając konsumentom bardziej niezawodne i wyjątkowe produkty elektroniczne.Niezależnie od tego, czy chodzi o testowanie za pomocą sondy latającej, czy o tradycyjne metody testowania, należy dokonać mądrego wyboru w oparciu o rzeczywiste potrzeby i wymagania projektu. Dzięki ciągłym poszukiwaniom i innowacjom, SprintPCB może zagwarantować wysoką jakość i stabilność swoich produktów, dostarczając konsumentom bardziej niezawodne i wyjątkowe produkty elektroniczne.Niezależnie od tego, czy chodzi o testowanie za pomocą sondy latającej, czy o tradycyjne metody testowania, należy dokonać mądrego wyboru w oparciu o rzeczywiste potrzeby i wymagania projektu. Dzięki ciągłym poszukiwaniom i innowacjom, SprintPCB może zagwarantować wysoką jakość i stabilność swoich produktów, dostarczając konsumentom bardziej niezawodne i wyjątkowe produkty elektroniczne.

Obsługa klienta