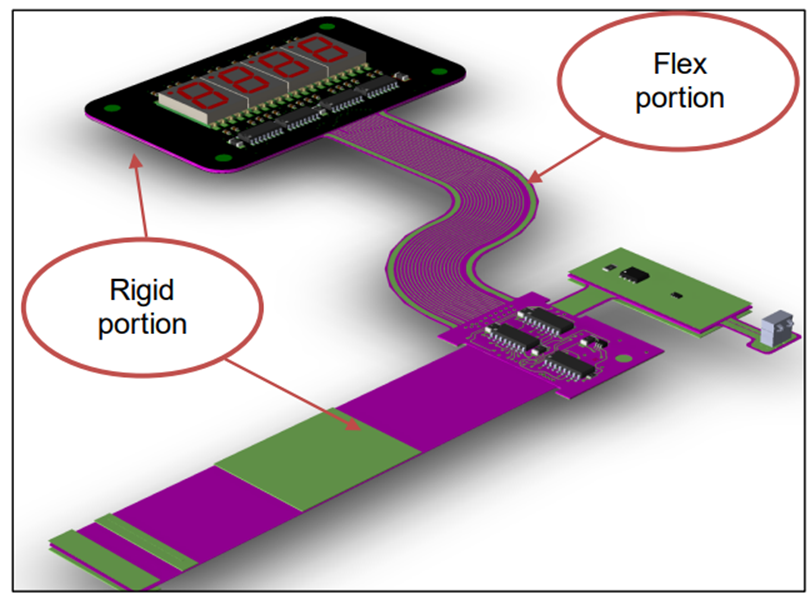

Płytki Rigid-Flex to innowacyjne konstrukcje płytek drukowanych, które łączą w sobie sztywność i elastyczność. W tym artykule przedstawimy etapy produkcji i kluczowe cechy płytek Rigid-Flex, aby pomóc czytelnikom zrozumieć, jak wytwarzać te elastyczne płytki drukowane.

Produkcja płytek Rigid-Flex obejmuje kilka etapów i specjalistyczne techniki produkcyjne. Pierwszym krokiem w produkcji płytek Rigid-Flex jest projektowanie i planowanie. Obejmuje to określenie lokalizacji obszarów sztywnych i elastycznych na płytce, rozmieszczenie ścieżek i złączy, zaplanowanie warstw sygnałowych i zasilania itd. Profesjonalne oprogramowanie do projektowania obwodów, takie jak Altium Designer lub Cadence Allegro, służy do projektowania i zapewnienia zgodności z wymaganiami i specyfikacjami projektowymi.

Kolejnym krokiem jest wybór materiału podłoża. Połączenie płyt sztywno-giętkich uzyskuje się poprzez połączenie płyty elastycznej (FCCL) i płyty sztywnej (FR4) za pomocą kleju.

1. Sekcja elastycznej płyty składa się z dwóch części: elastycznego podłoża płyty i folii ochronnej. Elastyczne podłoże płyty można dodatkowo podzielić na dwa typy: na bazie kleju i bez kleju. Podłoże na bazie kleju składa się z kleju, folii miedzianej i PI (poliimidu). Ma słabą niezawodność i właściwości zginające. Podłoże bez kleju składa się z PI (poliimidu) i folii miedzianej. Ma dobrą niezawodność i właściwości zginające. Folia ochronna składa się z PI i środków wiążących. Środki wiążące obejmują klej akrylowy i klej na bazie żywicy epoksydowej. 2. Sekcja klejąca: Sekcja klejąca składa się z niepłynących, częściowo utwardzonych arkuszy (No Flow PP, w skrócie NF) i czystego kleju (kleju akrylowego). NF: Składa się z żywicy epoksydowej, włókien szklanych i wypełniaczy, NF ma minimalny nadmiar kleju i jest stosowany do selektywnego łączenia produktów. Klej czysty: powszechnie znany jako „klej akrylowy” lub naukowo określany jako „kwas akrylowy”. Charakteryzuje się dobrą elastycznością, ale stosunkowo wysokim współczynnikiem rozszerzalności cieplnej, stosowany głównie do laminowania wielowarstwowego płyt elastycznych. 3. W przypadku płyt sztywnych powszechnie stosowane materiały to FR4, KB i Shengyi.

Po wyborze materiałów przechodzimy do fazy produkcji płytek sztywno-giętkich. Pierwszym krokiem jest stworzenie sztywnej części płytki. Obejmuje to takie procesy, jak wiercenie otworów, platerowanie otworów przelotowych, miedziowanie, trawienie i nakładanie maski lutowniczej, podobnie jak w przypadku standardowej produkcji płytek PCB. Zgodnie z wymaganiami projektowymi, operacje wiercenia wykonywane są na sztywnej płytce. Otwory te służą do montażu komponentów, tworzenia połączeń i prowadzenia ścieżek elektrycznych. Wiercenie może odbywać się za pomocą wiertarki lub wiertarki laserowej. Po wierceniu, na wewnętrznych ściankach otworów przelotowych nakładana jest cienka warstwa miedzi. Ma to na celu zapewnienie przewodzącego charakteru wewnętrznych ścianek otworów dla przyszłych połączeń elektrycznych. Warstwa miedzi pokrywa całą powierzchnię sztywnej płytki, tworząc warstwę przewodzącą. Ta warstwa miedzi stanowi podstawę obwodu, łącząc różne komponenty i ścieżki połączeń. W procesie trawienia usuwane są części nieobwodowe pokryte warstwą miedzi, pozostawiając jedynie niezbędne przewody i ścieżki dla obwodu. W ten sposób powstaje wzór obwodu. Po wytrawieniu, na warstwę miedzi nakładana jest maska lutownicza jako warstwa ochronna, zapobiegająca powstawaniu niepożądanych połączeń lutowniczych. Po wykonaniu powyższych kroków, produkcja sztywnej części obwodu jest zasadniczo zakończona. Następnie wybrany elastyczny materiał zostanie zalaminowany na folii rozdzielającej lub podłożu w celu przygotowania elastycznego podłoża. Zastosowana zostanie technika podobna do tej stosowanej w produkcji płytek PCB, obejmująca nałożenie warstwy miedzi i procesy wzorowania. Sztywne i elastyczne warstwy zostaną precyzyjnie wyrównane i połączone ze sobą. Ten etap może wymagać użycia klejów, ciepła i ciśnienia, aby utworzyć silne połączenie między warstwami. Należy utworzyć przelotki, aby ustanowić połączenia elektryczne między warstwami sztywnymi i elastycznymi. Można to osiągnąć za pomocą procesów takich jak wiercenie laserowe lub mechaniczne wiercenie mikroprzelotek, w zależności od wymagań projektowych. Zamontuj komponenty na sztywnej części płytki, stosując standardową technologię montażu powierzchniowego (SMT) lub technologię montażu przewlekanego. Umieszczając komponenty w pobliżu miejsca gięcia, należy zwrócić szczególną uwagę na ich wytrzymałość na zginanie. Po zainstalowaniu komponentów, elastyczną część płytki można wygiąć i uformować zgodnie z pożądanym kształtem. Osiąga się to zazwyczaj poprzez zastosowanie specjalnego sprzętu, który stosuje kontrolowane ciśnienie i ciepło w celu wytworzenia pożądanych punktów gięcia.

Na koniec przeprowadzane są dokładne testy i inspekcje, aby zapewnić funkcjonalność i niezawodność płyt sztywno-giętkich. Obejmują one testy naprężeń termicznych, testy szoku termicznego, testy odporności na wilgoć i izolację, testy wytrzymałości na napięcie, testy wytrzymałości na odrywanie, testy rozciągania i testy zginania.Test naprężeń cieplnych Cel badania: Ocena wpływu naprężeń cieplnych na jakość połączenia i integralność powłoki gotowej płytki sztywno-giętkiej po wypalaniu i szoku wysokotemperaturowym. Sprzęt badawczy: Piec, tygiel lutowniczy Metoda badania: Umieścić płytkę sztywno-giętką w piecu do wypalania zgodnie ze specyfikacją klienta. Jeśli nie ma szczegółowych instrukcji, należy postępować zgodnie z normami IPC i wypalać w temperaturze 120°C przez co najmniej 2 godziny. Za pomocą szczypiec wyjąć płytkę testową z pieca i umieścić ją na stojaku, aby ostygła do temperatury pokojowej. Nanieść topnik na obie strony płytki testowej, zacisnąć ją szczypcami i poddać badaniu naprężeń cieplnych poprzez zanurzenie jej w stopionym lutowiu na powierzchni tygla lutowniczego. Temperaturę naprężeń cieplnych należy utrzymywać na poziomie 288±5°C przez czas 10+1/-0 sekund, powtarzając 3 razy (lub zgodnie ze specyfikacją klienta). Kryteria akceptacji: Obecność rozwarstwienia lub pęcherzy jest niedopuszczalna, zgodnie z IPC-TM-650268. Badanie wstrząsów na gorąco i zimno Cel badania: Ocena jakości powłoki i struktury materiału płyt sztywno-giętkich pod wpływem cyklicznych wstrząsów o wysokiej i niskiej temperaturze. Przyrządy testowe: A) Komora szoków termicznych B) Mikroomomierz C) Mikroskop metalograficzny Metoda badania: Zidentyfikuj obwody przewodzące, które mają być testowane na płytce testowej i zmierz ich rezystancję za pomocą mikroomomierza. Umieść płytkę testową w komorze szoków termicznych i poddaj ją określonym warunkom, zgodnie z wymaganiami klienta lub normami IPC, w zakresie temperatur od -55°C do 125°C przez 15 minut, w 100 cyklach. Po badaniu pozwól płytce powrócić do temperatury pokojowej i zmierz rezystancję przewodnictwa za pomocą mikroomomierza. Kryteria akceptacji: Zgodnie z IPC-TM-6502672, procentowy wzrost rezystancji testowanej płytki po teście nie powinien przekraczać 10% ((po teście - przed testem) / przed testem * 100); nie powinno być żadnych rozwarstwień ani pęknięć obserwowanych w analizie przekroju poprzecznego. Badanie rezystancji izolacji i wilgoci Cel badania: Ocena wpływu wysokiej temperatury i wilgotności na rezystancję izolacji gotowej płyty sztywno-giętkiej. Sprzęt testowy: A) Piec o stałej temperaturze B) Megaomomierz Metoda badania: Umieścić próbkę płytki testowej w piecu i wypalić ją w temperaturze (50 ± 5°C, 3 godziny), a następnie wyjąć i pozostawić do ostygnięcia do temperatury pokojowej. Umieścić płytkę testową sztywno-giętką w komorze o stałej temperaturze i wilgotności i przyłożyć napięcie 100 ± 10 V DC. Zmierzyć rezystancję izolacji płytki testowej za pomocą megaomomierza (napięcie pomiarowe: 500 V DC). Ustawić temperaturę i wilgotność i uruchomić maszynę o stałej temperaturze i wilgotności (warunki oparte na specyfikacji klienta lub IPC: temperatura: 50 ± 5°C, wilgotność: 85 ~ 93% RH, czas trwania: 7 dni). Po zakończeniu testu należy umieścić sztywno-giętką płytę testową w temperaturze pokojowej i w ciągu 1–2 godzin zmierzyć jej rezystancję izolacji, zapisując zmierzoną wartość.Kryteria akceptacji: Zgodnie z IPC-TM-650263IPC-6012-294&2.10.1, rezystancja izolacji powinna wynosić ≥500MΩ przed testem i ≥100MΩ po teście. Test wytrzymałości napięciowej Cel testu: Określenie minimalnego napięcia, przy którym izolacja między ścieżkami płytki sztywno-giętkiej jest przebijana. Sprzęt testowy: Maszyna testowa wysokiego napięcia Metoda testowania: Umieść płytkę sztywno-giętką w piecu i piecz ją w temperaturze 49-60°C przez co najmniej 3 godziny. Wyjmij płytkę i pozostaw ją do ostygnięcia do temperatury pokojowej. Otwórz tester wytrzymałości napięciowej i postępuj zgodnie z wymaganiami klienta lub warunkami testowania IPC (napięcie testowe: 500+15/-0VDC, czas trwania testu: 30+3/-0 sekund, prąd upływu: 0,5mA). Kryteria oceny: Zgodnie z IPC-TM-650257, po 30 sekundowym teście zielone światło oznacza zaliczenie (OK), a czerwone światło oznacza niepowodzenie (NG). Test odrywania Cel testu: Aby przetestować siłę przylegania S/M, tuszu i powłoki na powierzchni miedzianej w celu kwalifikacji. Sprzęt testowy: Taśma 3M (model 600, szerokość 0,5 cala) Metoda testowania: Odetnij około 2 cale taśmy 3M i przyklej ją do płytki. Następnie użyj rękawiczek, aby mocno docisnąć taśmę, usuwając wszelkie pęcherzyki powietrza. Szybko pociągnij taśmę poziomo w kierunku równoległym do testowanej płyty sztywno-giętkiej (taśma powinna być dociskana i odciągana w ciągu 1 minuty). Kryteria akceptacji: Zgodnie z IPC-TM-65024.281&241, wizualnie sprawdź odklejaną taśmę. Na taśmie nie powinny pozostać żadne pozostałości S/M, tuszu ani powłoki. Test odrywania Cel testu: Aby przetestować przyczepność między PP a folią miedzianą. Sprzęt testowy: Maszyna do badania wytrzymałości na rozciąganie. Metoda testowa: Zmierz szerokość linii, która ma być rozciągana i wybierz linię, która jest oddalona o co najmniej 2,5 cm od krawędzi płytki i ma szerokość co najmniej 0,32 cm. Użyj opalarki, aby przedmuchać przedni koniec testowanej linii i zeskrobać ją skrobakiem na długości około 1,2 cm. Zamocuj zeskrobany koniec linii i przeprowadź test wytrzymałości na rozciąganie (pod kątem 90 ± 5 stopni) z prędkością co najmniej 5 cm na minutę, aż do uzyskania długości co najmniej 2,5 cm. Kryteria oceny: Zgodnie z normą IPC-TM-650248&24.81, parametry gotowej płytki powinny być równe lub większe niż 6 funtów na cal (1 funt = 0,454 kg). Podłoże: A) 1/3 uncji > 5 funtów/cal, B) 0,5 uncji > 6 funtów/cal, C) 1 uncja > 8 funtów/cal, D) 2 uncje > 10 funtów/cal. Test zginania Cel testu: Aby przetestować dynamiczną wydajność zginania FPC (giętkie obwody drukowane) i zapewnić stabilność transmisji elektrycznej i sygnałowej podczas dynamicznego użytkowania. Urządzenie testowe: Maszyna do badania zginania Metoda testowania: Przyspawaj przewody do obu końców testowanego obwodu i przymocuj je do maszyny do badania zginania. Ustaw parametry testu zginania zgodnie ze specyfikacjami klienta lub normami IPC: wewnętrzna średnica zginania posuwisto-zwrotnego wynosi 2,0 ± 0,2 mm, skok ruchu posuwisto-zwrotnego wynosi 120 + 5 mm, a prędkość testu wynosi 100 obr./min.Liczba zagięć jest liczona do momentu wystąpienia przerwy w prądzie (szybkość zmiany impedancji musi być mierzona podczas testu). Norma testowa: Na podstawie IPC-TM-65024.3. Na koniec wykonujemy ostateczne wykończenie płytki sztywno-giętkiej, które obejmuje ostateczną obróbkę powierzchni i powłokę ochronną, taką jak maska lutownicza, obróbka powierzchni i uszczelnienie. Na końcowym etapie wykańczania płytek sztywno-giętkich, obróbka powierzchni i nakładanie powłok ochronnych są wymagane w celu zapewnienia ochrony i zwiększenia lutowalności. Maska lutownicza: Maska lutownicza to powłoka ochronna nakładana na płytkę drukowaną w celu pokrycia i ochrony obszarów, które nie wymagają lutowania, takich jak ścieżki obwodów i metalowe pola lutownicze. Zazwyczaj jest to zielona warstwa powłoki, ale może być również w innych kolorach, takich jak czerwony, niebieski lub biały. Maska lutownicza pomaga zapobiegać zwarciom i zakłóceniom elektrycznym, zapewniając jednocześnie dodatkową warstwę ochrony. Wykończenie powierzchni: Wykończenie powierzchni odnosi się do nałożenia powłoki lub galwanizacji na metalową powierzchnię płytki drukowanej w celu zwiększenia jej odporności na korozję, lutowalności i właściwości elektrycznych. Do popularnych metod obróbki powierzchni należą: Lutowanie na gorąco (HASL): Jest to popularna metoda obróbki powierzchni polegająca na nałożeniu warstwy stopionego lutu na powierzchnię metalu, a następnie usunięciu nadmiaru lutu za pomocą noża powietrznego. Bezprądowe niklowanie immersyjne (ENIG): Ta metoda obróbki powierzchni polega na sekwencyjnym nanoszeniu warstwy niklu i warstwy złota na powierzchnię metalu. Zapewnia ona dobrą płaskość, lutowność i odporność na korozję, dzięki czemu nadaje się do obwodów o wysokiej precyzji. Organiczny środek konserwujący lutowność (OSP): Ta metoda obróbki powierzchni tworzy organiczną warstwę ochronną na powierzchni metalu, zapewniając ochronę i odporność na korozję. Warstwę OSP należy nałożyć krótko przed lutowaniem, ponieważ nie zapewnia ona długotrwałej stabilności, tak jak inne metody obróbki powierzchni. Powłoka konforemna: W newralgicznych obszarach elastycznych elementów i płytek drukowanych można nałożyć warstwę powłoki konforemnej w celu zapewnienia dodatkowej ochrony. Powłoka konforemna to zazwyczaj przezroczysta powłoka nakładana na płytkę drukowaną w celu pokrycia i ochrony elementów elektronicznych, połączeń lutowanych i ścieżek. Powłoka ta pomaga zapobiegać uszkodzeniom płytki drukowanej spowodowanym wilgocią, kurzem, chemikaliami i innymi czynnikami środowiskowymi, zapewniając jednocześnie izolację i odporność na korozję. Te końcowe etapy montażu przyczyniają się do trwałości, niezawodności i stabilności płytek sztywno-giętkich. Zastosowanie maski lutowniczej, obróbka powierzchni i powłoki uszczelniające wydłuża żywotność płytek drukowanych, zapewniając dodatkowe warstwy ochronne, które dostosowują się do różnych warunków środowiskowych. Pomaga to chronić płytki przed wilgocią, korozją, zwarciami i innymi czynnikami środowiskowymi.i innych niekorzystnych skutków, zapewniając jednocześnie niezawodne powierzchnie lutownicze, gwarantujące bezpieczne połączenia podczas montażu. Produkcja płytek sztywno-giętkich wymaga specjalistycznej wiedzy i technik, ale przestrzegając prawidłowych kroków i wytycznych, można z powodzeniem wytwarzać wysokiej jakości płytki sztywno-giętkie. Dbałość o szczegóły i kontrola jakości powinny być utrzymywane na wszystkich etapach projektowania, doboru materiałów, obróbki laminowania, lutowania montażowego i walidacji testów. Dzięki ciągłemu rozwojowi technologii płytki sztywno-giętkie będą odgrywać kluczową rolę w szerszej gamie urządzeń elektronicznych, oferując elastyczne i niezawodne rozwiązania dla innowacyjnych produktów elektronicznych.

Obsługa klienta