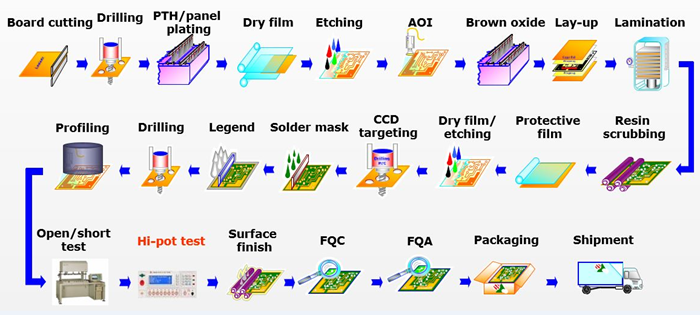

Przede wszystkim, ile etapów składa się na proces produkcji płytek PCB wielowarstwowych? Odpowiedź brzmi: 10 etapów, w tym projektowanie, produkcja warstwy wewnętrznej, wiercenie, miedziowanie chemiczne, laminowanie, prasowanie, obróbka graficzna warstwy zewnętrznej, miedziowanie chemiczne, utwardzanie i obróbka końcowa. Następnie przedstawię krótkie wprowadzenie do tych 10 procesów, aby pomóc Ci je szybko zrozumieć.

Przede wszystkim, ile etapów składa się na proces produkcji płytek PCB wielowarstwowych? Odpowiedź brzmi: 10 etapów, w tym projektowanie, produkcja warstwy wewnętrznej, wiercenie, miedziowanie chemiczne, laminowanie, prasowanie, obróbka graficzna warstwy zewnętrznej, miedziowanie chemiczne, utwardzanie i obróbka końcowa. Następnie przedstawię krótkie wprowadzenie do tych 10 procesów, aby pomóc Ci je szybko zrozumieć.

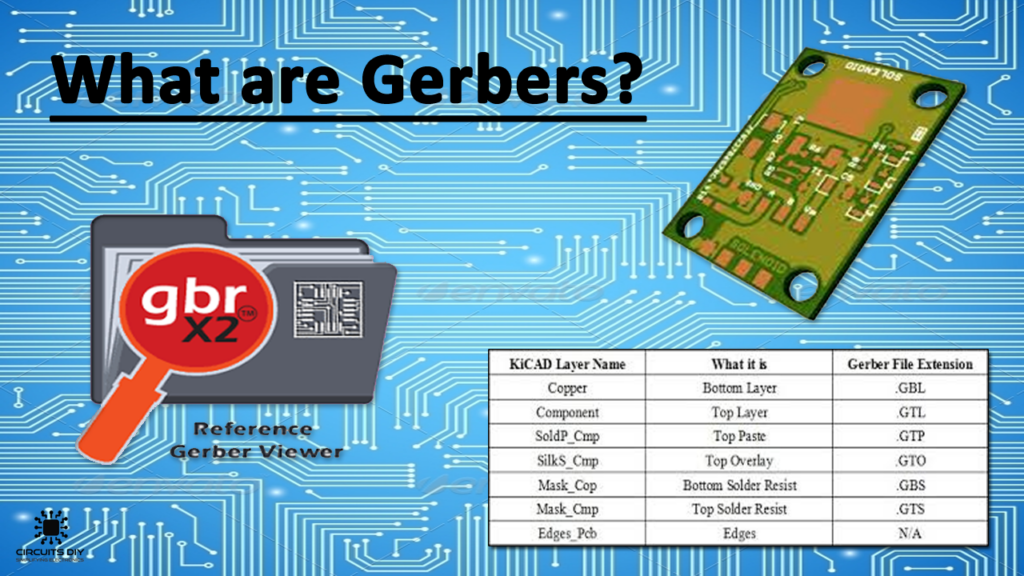

Pliki Gerber to standardowy format pliku używany do produkcji płytek PCB. Zawierają one informacje graficzne o różnych warstwach płytki PCB, takich jak komponenty, ścieżki, pady, sitodruk i inne. Pliki Gerber są zazwyczaj generowane przez oprogramowanie do projektowania PCB i służą do przekazywania producentom informacji graficznych o płytce PCB i wymagań produkcyjnych. Pliki Gerber składają się z kilku plików, w tym: Warstwa górna: zawiera informacje o komponentach, ścieżkach, padach i innych elementach na górnej warstwie płytki PCB. Warstwa dolna: zawiera informacje o komponentach, ścieżkach, padach i innych elementach na dolnej warstwie płytki PCB. Warstwa sitodruku: zawiera informacje o sitodruku na płytce PCB, takie jak nazwy i lokalizacje komponentów. Warstwa maski lutowniczej: zawiera informacje o położeniu i kształcie pól lutowniczych na płytce PCB. Plik wierceń: zawiera informacje o położeniu i rozmiarach otworów, które należy wywiercić w płytce PCB. Pliki Gerber są niezbędnym elementem procesu produkcji płytek PCB. Konwertują schemat obwodu zaprojektowany przez projektanta PCB na informacje graficzne, które producenci mogą zrozumieć i wykorzystać do produkcji PCB. Producenci używają plików Gerber do produkcji PCB i przestrzegają wymagań określonych w plikach Gerber podczas przetwarzania, wiercenia, trawienia miedzi i innych procesów produkcyjnych.

Pliki Gerber to standardowy format pliku używany do produkcji płytek PCB. Zawierają one informacje graficzne o różnych warstwach płytki PCB, takich jak komponenty, ścieżki, pady, sitodruk i inne. Pliki Gerber są zazwyczaj generowane przez oprogramowanie do projektowania PCB i służą do przekazywania producentom informacji graficznych o płytce PCB i wymagań produkcyjnych. Pliki Gerber składają się z kilku plików, w tym: Warstwa górna: zawiera informacje o komponentach, ścieżkach, padach i innych elementach na górnej warstwie płytki PCB. Warstwa dolna: zawiera informacje o komponentach, ścieżkach, padach i innych elementach na dolnej warstwie płytki PCB. Warstwa sitodruku: zawiera informacje o sitodruku na płytce PCB, takie jak nazwy i lokalizacje komponentów. Warstwa maski lutowniczej: zawiera informacje o położeniu i kształcie pól lutowniczych na płytce PCB. Plik wierceń: zawiera informacje o położeniu i rozmiarach otworów, które należy wywiercić w płytce PCB. Pliki Gerber są niezbędnym elementem procesu produkcji płytek PCB. Konwertują schemat obwodu zaprojektowany przez projektanta PCB na informacje graficzne, które producenci mogą zrozumieć i wykorzystać do produkcji PCB. Producenci używają plików Gerber do produkcji PCB i przestrzegają wymagań określonych w plikach Gerber podczas przetwarzania, wiercenia, trawienia miedzi i innych procesów produkcyjnych.

Obsługa klienta