Możesz się zastanawiać, jaki wpływ może mieć niewielki zadzior? Pozwól, że rozwikłam tę niepozorną zagadkę. Wyobraź sobie taką sytuację: renomowany producent elektroniki opracowuje długo oczekiwany smartfon, produkt, który pochłonął już znaczne zasoby i czas, gotowy na zrobienie furory na rynku. Jednak w końcowej fazie montażu i testów napotykają oni trudny problem – złącze baterii telefonu nie pasuje prawidłowo, co skutkuje nieefektywnym połączeniem baterii. Co zaskakujące, główną przyczyną tego problemu okazują się zadziory na frezowanej płytce PCB.

Możesz się zastanawiać, jaki wpływ może mieć niewielki zadzior? Pozwól, że rozwikłam tę niepozorną zagadkę. Wyobraź sobie taką sytuację: renomowany producent elektroniki opracowuje długo oczekiwany smartfon, produkt, który pochłonął już znaczne zasoby i czas, gotowy na zrobienie furory na rynku. Jednak w końcowej fazie montażu i testów napotykają oni trudny problem – złącze baterii telefonu nie pasuje prawidłowo, co skutkuje nieefektywnym połączeniem baterii. Co zaskakujące, główną przyczyną tego problemu okazują się zadziory na frezowanej płytce PCB.  Problem zadziorów nie tylko postawił firmę w niezręcznej sytuacji, opóźniając wprowadzenie produktu na rynek, ale co ważniejsze, jeśli nie zostanie szybko rozwiązany, może doprowadzić do utraty konkurencyjności rynkowej, a nawet zaszkodzić reputacji marki. Ten przykład doskonale ilustruje reakcję łańcuchową, jaką zadziory powstające podczas frezowania powierzchniowego mogą wywołać w produkcji urządzeń elektronicznych. Czym zatem są zadziory na krawędziach płytek PCB? Jak powstają? Termin ten może być nieznany przeciętnemu użytkownikowi, ale gdy zagłębimy się w jego istotę, odkryjemy, że może on kryć w sobie więcej zagrożeń. Następnie zgłębimy tajemnicę zadziorów na krawędziach płytek PCB, poznamy ich przyczyny i dowiemy się, jak przeciwdziałać im, aby zapewnić stabilność i wydajność produktów elektronicznych.

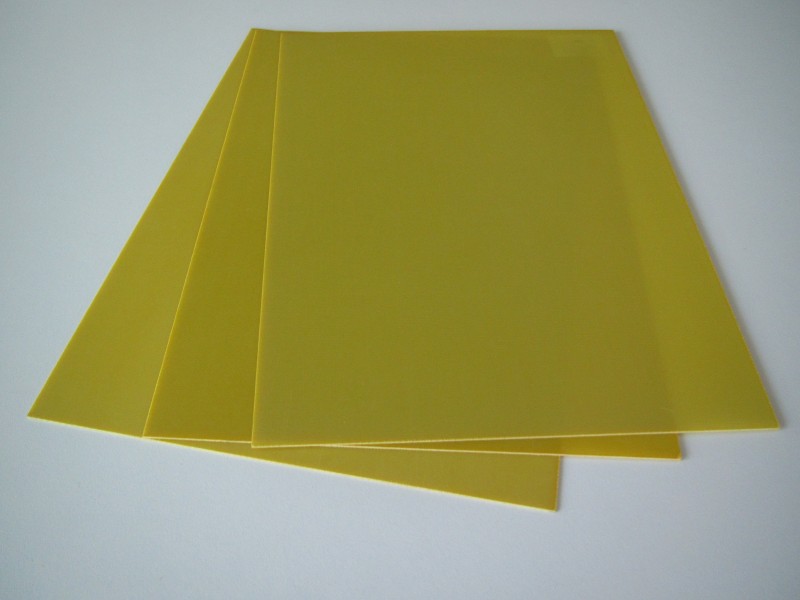

Problem zadziorów nie tylko postawił firmę w niezręcznej sytuacji, opóźniając wprowadzenie produktu na rynek, ale co ważniejsze, jeśli nie zostanie szybko rozwiązany, może doprowadzić do utraty konkurencyjności rynkowej, a nawet zaszkodzić reputacji marki. Ten przykład doskonale ilustruje reakcję łańcuchową, jaką zadziory powstające podczas frezowania powierzchniowego mogą wywołać w produkcji urządzeń elektronicznych. Czym zatem są zadziory na krawędziach płytek PCB? Jak powstają? Termin ten może być nieznany przeciętnemu użytkownikowi, ale gdy zagłębimy się w jego istotę, odkryjemy, że może on kryć w sobie więcej zagrożeń. Następnie zgłębimy tajemnicę zadziorów na krawędziach płytek PCB, poznamy ich przyczyny i dowiemy się, jak przeciwdziałać im, aby zapewnić stabilność i wydajność produktów elektronicznych. FR-4 High TG (wysoka temperatura zeszklenia FR-4): Jest to ulepszona wersja FR-4, z wyższą temperaturą zeszklenia (TG), co pozwala jej zachować lepszą wydajność w środowiskach o wysokiej temperaturze. Nadaje się do zastosowań wysokotemperaturowych, takich jak elektronika samochodowa, sterowanie przemysłowe itp.

FR-4 High TG (wysoka temperatura zeszklenia FR-4): Jest to ulepszona wersja FR-4, z wyższą temperaturą zeszklenia (TG), co pozwala jej zachować lepszą wydajność w środowiskach o wysokiej temperaturze. Nadaje się do zastosowań wysokotemperaturowych, takich jak elektronika samochodowa, sterowanie przemysłowe itp.  FR-4 Prepreg: Materiał ten ulega częściowemu utwardzeniu podczas procesu produkcyjnego, zachowując pewien poziom elastyczności, dzięki czemu nadaje się do elastycznych płytek PCB wymagających gięcia lub składania. Metal Core PCB (płytka drukowana z metalowym rdzeniem): Płytki PCB z metalowym rdzeniem wykorzystują metal jako podłoże, taki jak aluminium lub miedź. Wykazują one doskonałe właściwości przewodzenia ciepła i rozpraszania ciepła, dzięki czemu nadają się do urządzeń elektronicznych dużej mocy, oświetlenia LED i innych.

FR-4 Prepreg: Materiał ten ulega częściowemu utwardzeniu podczas procesu produkcyjnego, zachowując pewien poziom elastyczności, dzięki czemu nadaje się do elastycznych płytek PCB wymagających gięcia lub składania. Metal Core PCB (płytka drukowana z metalowym rdzeniem): Płytki PCB z metalowym rdzeniem wykorzystują metal jako podłoże, taki jak aluminium lub miedź. Wykazują one doskonałe właściwości przewodzenia ciepła i rozpraszania ciepła, dzięki czemu nadają się do urządzeń elektronicznych dużej mocy, oświetlenia LED i innych.  Podłoże ceramiczne: Podłoża ceramiczne oferują doskonałe właściwości wysokoczęstotliwościowe i odporność na wysoką temperaturę. Są szeroko stosowane w takich obszarach, jak obwody RF, anteny i urządzenia mikrofalowe.

Podłoże ceramiczne: Podłoża ceramiczne oferują doskonałe właściwości wysokoczęstotliwościowe i odporność na wysoką temperaturę. Są szeroko stosowane w takich obszarach, jak obwody RF, anteny i urządzenia mikrofalowe.  Podłoże PTFE (politetrafluoroetylen): Podłoże PTFE wykazuje doskonałe właściwości dielektryczne i odporność chemiczną, dzięki czemu nadaje się do obwodów cyfrowych o wysokiej częstotliwości i dużej szybkości. Materiał Rogers: Materiał Rogers to rodzaj specjalnego materiału podłoża o wysokiej częstotliwości, charakteryzującego się doskonałymi właściwościami dielektrycznymi i niskimi stratami, szeroko stosowanego w obwodach RF o wysokiej częstotliwości i zastosowaniach mikropaskowych.

Podłoże PTFE (politetrafluoroetylen): Podłoże PTFE wykazuje doskonałe właściwości dielektryczne i odporność chemiczną, dzięki czemu nadaje się do obwodów cyfrowych o wysokiej częstotliwości i dużej szybkości. Materiał Rogers: Materiał Rogers to rodzaj specjalnego materiału podłoża o wysokiej częstotliwości, charakteryzującego się doskonałymi właściwościami dielektrycznymi i niskimi stratami, szeroko stosowanego w obwodach RF o wysokiej częstotliwości i zastosowaniach mikropaskowych.  Podłoże molibdenowe: Podłoża molibdenowe wykazują wyjątkową wydajność w specjalistycznych zastosowaniach wysokotemperaturowych i dużej mocy, takich jak elektronika lotnicza i wzmacniacze dużej mocy. Podłoże szafirowe: Podłoże szafirowe to rzadki i zaawansowany materiał stosowany w przemyśle PCB, charakteryzujący się doskonałymi właściwościami optycznymi i wyjątkową przewodnością cieplną. Jest powszechnie stosowany w laserach dużej mocy i urządzeniach optoelektronicznych.

Podłoże molibdenowe: Podłoża molibdenowe wykazują wyjątkową wydajność w specjalistycznych zastosowaniach wysokotemperaturowych i dużej mocy, takich jak elektronika lotnicza i wzmacniacze dużej mocy. Podłoże szafirowe: Podłoże szafirowe to rzadki i zaawansowany materiał stosowany w przemyśle PCB, charakteryzujący się doskonałymi właściwościami optycznymi i wyjątkową przewodnością cieplną. Jest powszechnie stosowany w laserach dużej mocy i urządzeniach optoelektronicznych.

Obsługa klienta