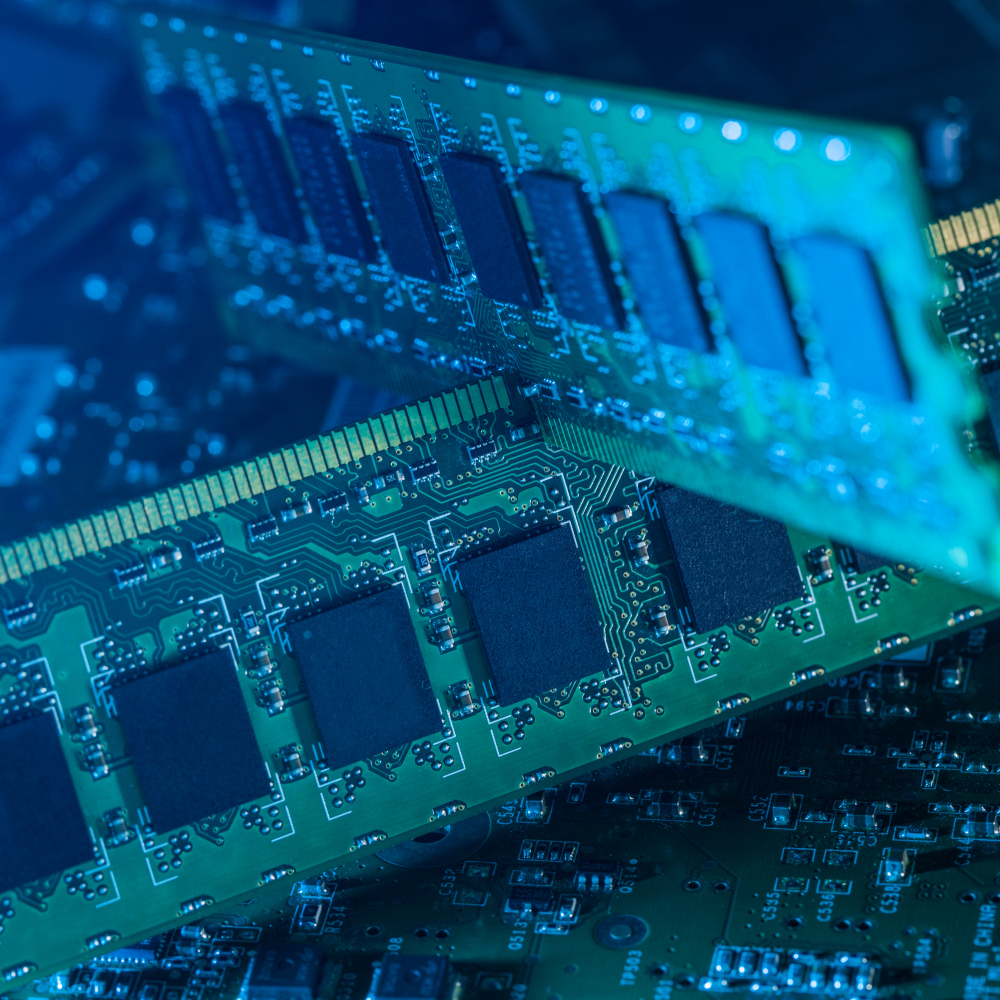

W nowoczesnym przemyśle elektronicznym płytki drukowane (PCB) stanowią kluczowe komponenty. Niezależnie od tego, czy chodzi o komputer, smartfon, samochód czy jakiekolwiek inne urządzenie elektroniczne, płytki PCB służą do obsługi i łączenia podzespołów elektronicznych. Projektowanie i produkcja płytek PCB odgrywają kluczową rolę w zapewnieniu wydajności, niezawodności i funkcjonalności urządzeń elektronicznych. Wybór materiałów na płytki PCB to jedna z kluczowych decyzji, które producenci muszą starannie rozważyć w procesie projektowania i produkcji. Różne materiały posiadają zróżnicowane właściwości elektryczne, mechaniczne i termiczne, które bezpośrednio wpływają na funkcjonalność i niezawodność płytki PCB. Dlatego wybór najlepszego materiału PCB jest kluczowy, aby zapewnić, że płytka PCB spełni wymagania w różnych zastosowaniach. Niniejszy artykuł ma na celu omówienie sposobów, w jakie producenci PCB mogą wybierać najlepsze materiały PCB. Rozpoczniemy od omówienia znaczenia materiałów PCB i ich wpływu na parametry elektryczne, mechaniczne i termiczne.

Następnie zagłębimy się w kluczowe czynniki, które należy wziąć pod uwagę przy wyborze materiałów PCB. Na koniec udzielimy wskazówek dotyczących doboru materiałów i przedstawimy studia przypadków, w których omówione zostaną różne opcje materiałowe. Celem tego artykułu jest dostarczenie producentom PCB cennych wskazówek i spostrzeżeń, które pomogą im w podejmowaniu świadomych decyzji dotyczących wyboru materiałów.

Znaczenie materiałów PCB

Wpływ materiałów PCB na parametry elektryczne

Materiały PCB są kluczowym czynnikiem decydującym o parametrach elektrycznych płytki drukowanej. Różne materiały posiadają odmienne właściwości elektryczne, które mogą znacząco wpływać na parametry obwodu. Stała dielektryczna: Stała dielektryczna materiałów PCB określa prędkość propagacji sygnałów na płytce. Niższa stała dielektryczna oznacza szybszą propagację sygnału, co jest kluczowe w zastosowaniach o wysokiej częstotliwości. Wybór materiałów o niższej stałej dielektrycznej może zmniejszyć opóźnienia transmisji sygnału i zniekształcenia. Współczynnik stratności: Współczynnik stratności mierzy stopień, w jakim materiał tłumi sygnały. Niższy współczynnik stratności oznacza, że materiał zmniejsza straty energii podczas transmisji sygnału, zachowując tym samym jego jakość i siłę. W zastosowaniach o wysokiej częstotliwości wybór materiałów o niższym współczynniku stratności może zminimalizować tłumienie sygnału i szum. Izolacja elektryczna: Materiały PCB muszą charakteryzować się doskonałymi właściwościami izolacji elektrycznej, aby zapewnić odpowiednią izolację między różnymi warstwami obwodu lub ścieżkami na płytce. Wysokiej jakości materiały izolacyjne zapobiegają przesłuchom sygnału i zwarciom w obwodach, zwiększając stabilność i niezawodność obwodu. Przewodność cieplna: Wpływ materiałów PCB na przewodność cieplną pośrednio wpływa na parametry elektryczne obwodu. Przewodność cieplna materiału decyduje o tym, w jaki sposób ciepło generowane w obwodzie rozprasza się i rozprzestrzenia. Efektywne zarządzanie temperaturą pomaga zapobiegać przegrzewaniu się podzespołów, zapewniając prawidłowe działanie i niezawodność układu.Wpływ materiałów PCB na wydajność mechaniczną

Oprócz wydajności elektrycznej, materiały PCB mają również znaczący wpływ na wydajność mechaniczną i niezawodność płytki drukowanej. Wytrzymałość i sztywność: Materiały PCB muszą charakteryzować się wystarczającą wytrzymałością i sztywnością, aby wytrzymać naprężenia i wibracje podczas montażu i użytkowania. Wyższa wytrzymałość i sztywność zapobiegają odkształceniu, pęknięciu lub uszkodzeniu płytki drukowanej podczas pracy. Odporność cieplna: Materiały PCB powinny charakteryzować się doskonałą odpornością cieplną, aby zachować stabilność i niezawodność płytki drukowanej w środowiskach o wysokiej temperaturze. W niektórych zastosowaniach, takich jak elektronika samochodowa i przemysł lotniczy, materiały PCB muszą wytrzymywać ekstremalne temperatury. Odporność chemiczna: Materiały PCB powinny charakteryzować się dobrą odpornością na powszechnie występujące substancje chemiczne i czynniki środowiskowe. W niektórych zastosowaniach, szczególnie w środowiskach przemysłowych lub trudnych, płytka drukowana może być narażona na działanie żrących gazów, cieczy lub substancji chemicznych. Wybór materiałów o doskonałej odporności chemicznej chroni płytkę drukowaną przed uszkodzeniem.Wpływ materiałów PCB na zarządzanie termiczne

Zarządzanie temperaturą jest kluczowym aspektem projektowania nowoczesnych urządzeń elektronicznych, a materiały PCB odgrywają w tym znaczącą rolę. Przewodność cieplna: Przewodność cieplna materiałów PCB określa prędkość propagacji i rozpraszania ciepła na płytce drukowanej. Doskonała przewodność cieplna pomaga szybko przenosić ciepło z komponentów obwodu do otoczenia, zapobiegając przegrzewaniu się komponentów i poprawiając ogólną stabilność termiczną systemu. Współczynnik rozszerzalności cieplnej: Współczynnik rozszerzalności cieplnej materiałów PCB odnosi się do zmian wymiarów materiału wraz ze zmianami temperatury. Wybór materiałów o współczynniku rozszerzalności cieplnej odpowiadającym współczynnikowi rozszerzalności cieplnej innych komponentów zmniejsza naprężenia cieplne i ryzyko odkształceń mechanicznych spowodowanych rozszerzalnością i kurczeniem cieplnym, zmniejszając tym samym ryzyko uszkodzenia termicznego płytki drukowanej. Projekt odprowadzania ciepła: Różne materiały PCB charakteryzują się różną adaptowalnością do projektów i rozwiązań odprowadzania ciepła. W przypadku obwodów dużej mocy może być konieczne zastosowanie materiałów o wyższych możliwościach odprowadzania ciepła lub zastosowanie technik zwiększających odprowadzanie ciepła, takich jak miedziane pady termiczne.Podstawowe elementy materiałów PCB

Materiały PCB to podstawowe komponenty wykorzystywane w produkcji płytek drukowanych (PCB) i mają bezpośredni wpływ na ich wydajność i niezawodność. W tej sekcji omówimy podstawowe elementy materiałów PCB, w tym przewodność, izolację i parametry termiczne.

Przewodność:

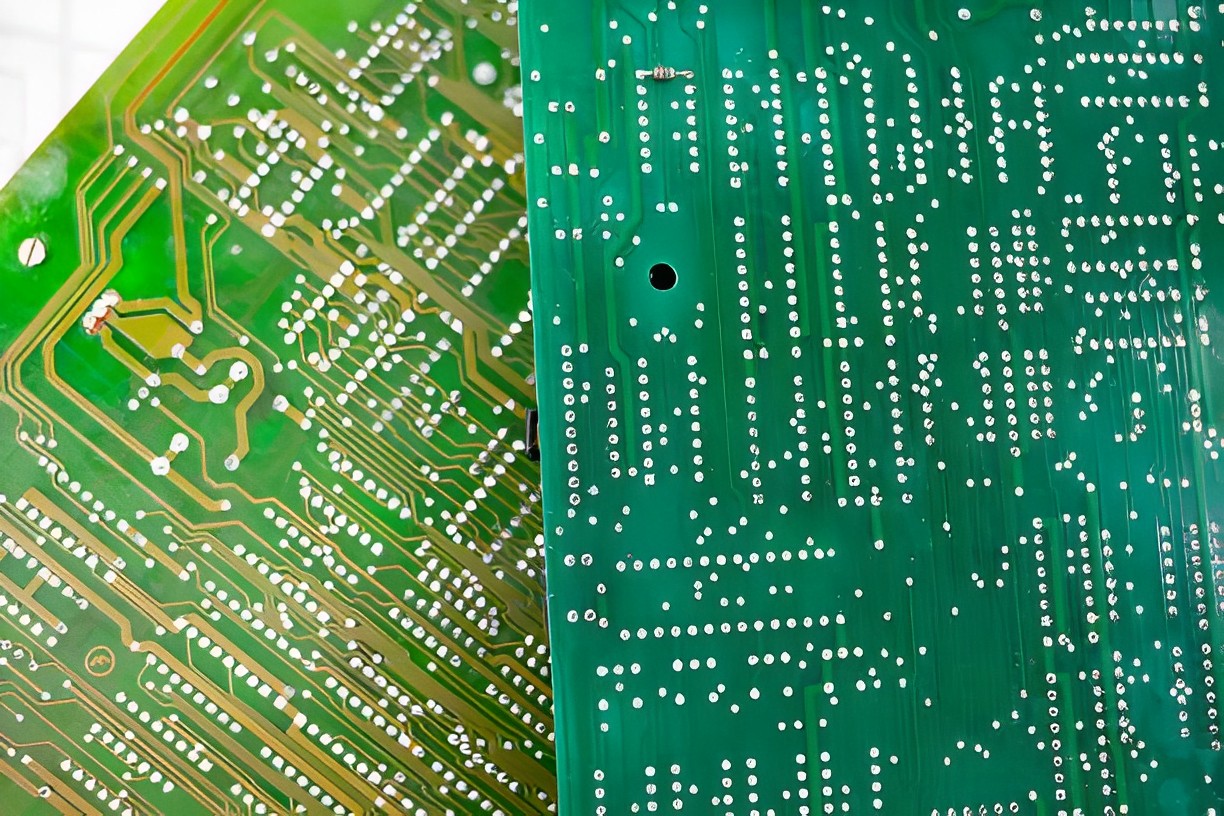

Przewodność jest kluczową cechą materiałów PCB, ponieważ decyduje o zdolności sygnałów do propagacji w obwodzie. Folie miedziane zapewniają przewodnictwo w PCB. Generalnie, folie miedziane o grubości od 1 do 3 uncji (ok. 30–80 g) są powszechnie stosowane w wielowarstwowych płytkach PCB. Grubsze folie miedziane oferują niższą rezystancję i lepszą przewodność. Jednak stosowanie folii miedzianych o wysokiej przewodności zwiększa również koszty produkcji, dlatego przy wyborze grubości folii miedzianych należy zachować równowagę między kosztem a wydajnością.Izolacja:

Izolacja to kolejna kluczowa cecha materiałów PCB, zapewniająca brak zakłóceń i wycieków sygnałów w obwodzie. Popularne materiały PCB, takie jak FR-4 (laminat epoksydowy wzmocniony włóknem szklanym), charakteryzują się dobrymi właściwościami izolacyjnymi. Izolację mierzy się stałą dielektryczną i współczynnikiem stratności materiału. Stała dielektryczna odzwierciedla wpływ materiału na prędkość propagacji fal elektromagnetycznych, natomiast współczynnik stratności odzwierciedla jego zdolność do pochłaniania energii. W zastosowaniach o wysokiej częstotliwości należy wybierać materiały o niższych stałych dielektrycznych i współczynnikach stratności, aby zminimalizować straty sygnału i zakłócenia.Wydajność termiczna:

Właściwości termiczne materiałów PCB mają kluczowe znaczenie dla niezawodności i stabilności układu. Obejmują one przede wszystkim przewodność cieplną materiału i temperaturę zeszklenia (Tg). Przewodność cieplna określa efektywność przenoszenia ciepła przez materiał i jest szczególnie ważna w przypadku układów wymagających odprowadzania ciepła. Wyższa przewodność cieplna pomaga utrzymać stabilną temperaturę na płytce drukowanej. Tg odnosi się do temperatury, w której materiał przechodzi ze stanu szklistego w stan gumowaty, odzwierciedlając jego wytrzymałość mechaniczną i stabilność wymiarową w podwyższonych temperaturach. Materiały o wysokiej temperaturze zeszklenia (Tg) są odporne na odkształcenia i uszkodzenia w warunkach wysokich temperatur, co czyni je odpowiednimi do zastosowań wysokotemperaturowych. Oprócz przewodności cieplnej, izolacji i właściwości termicznych, należy wziąć pod uwagę inne czynniki, takie jak właściwości mechaniczne, odporność chemiczna, stabilność wymiarowa i koszt. Wybór najlepszego materiału PCB powinien opierać się na kompleksowej ocenie wymagań aplikacji, parametrów wydajności i opłacalności. Normy branżowe i informacje techniczne dostarczane przez dostawców stanowią cenne źródło odniesienia dla producentów przy wyborze materiałów.Kryteria wyboru najlepszego materiału PCB dla producentów PCB

Badanie i zrozumienie specyficznych wymagań aplikacji. Przed wyborem najlepszego materiału PCB, producenci PCB muszą przeprowadzić dogłębne badania i zrozumieć specyficzne wymagania aplikacji. Oto kilka ważnych aspektów, które należy wziąć pod uwagę:Przeznaczenie PCB i środowisko operacyjne

Określ przeznaczenie płytki PCB, np. w urządzeniach komunikacyjnych, sprzęcie medycznym, elektronice samochodowej itp. Przeanalizuj warunki środowiskowe, w których płytka PCB będzie pracować, takie jak temperatura, wilgotność, gazy korozyjne itp.Złożoność układu i częstotliwość robocza

Zrozum złożoność i hierarchiczną strukturę obwodu, w tym wymaganą liczbę warstw oraz szerokość i odstępy między liniami. Określ zakres częstotliwości roboczej obwodu, ponieważ aplikacje wysokoczęstotliwościowe mają wyższe wymagania dotyczące właściwości elektrycznych materiałów. Krytyczne wskaźniki wydajności elektrycznej i mechanicznej: Weź pod uwagę wymagania dotyczące wydajności elektrycznej, takie jak stała dielektryczna, styczna stratności, kontrolowana impedancja itp. Zrozum wymagania dotyczące wydajności mechanicznej, takie jak wytrzymałość na zginanie, odporność na uderzenia, płaskość powierzchni itp.Wymagania dotyczące niezawodności

Określ wymagania dotyczące niezawodności płytki PCB w oczekiwanym cyklu jej życia, takie jak trwałość, stabilność i niezawodna łączność. Weź pod uwagę wymagania dotyczące niezawodności w określonych warunkach naprężeń, takich jak wibracje, wahania temperatury i wilgotności. Dzięki dogłębnemu zrozumieniu wymagań konkretnego zastosowania, producenci PCB mogą położyć podwaliny pod wybór odpowiednich materiałów. Ten etap wymaga ścisłej komunikacji i współpracy z klientami, inżynierami i zespołami projektowymi. Producenci mogą również odwołać się do norm i wytycznych branżowych, takich jak specyfikacje i zalecenia IPC (Association Connecting Electronics Industries), aby poznać najlepsze praktyki w określonych obszarach zastosowań. Po zrozumieniu wymagań konkretnego zastosowania, producenci PCB mogą dodatkowo rozważyć zalety i wady różnych materiałów i wybrać ten najbardziej odpowiedni, aby spełnić wymagania projektowe. Obejmuje to uwzględnienie takich czynników, jak parametry elektryczne, termiczne, mechaniczne, koszt i dostępność materiałów. Ponadto producenci mogą zweryfikować wydajność i niezawodność wybranych materiałów poprzez prototypowanie i przeprowadzanie testów praktycznych. Podsumowując, zbadanie i zrozumienie wymagań konkretnego zastosowania jest kluczowym krokiem w wyborze najlepszego materiału PCB. Gwarantuje, że producenci są w stanie sprostać potrzebom klientów i wytwarzać płytki PCB o niezawodnej wydajności.Odniesienie do standardów i wytycznych branżowych producentów PCB

Wybierając najlepszy materiał PCB, producenci PCB mogą odwołać się do norm i wytycznych branżowych, które dostarczają cennych informacji na temat wydajności i przydatności materiałów. Oto kilka powszechnie stosowanych norm i wytycznych branżowych, które producenci powinni wziąć pod uwagę: Normy i specyfikacje IPC (Association Connecting Electronics Industries) :

IPC-2221: Ogólna norma projektowania płytek PCB zawierająca wytyczne dotyczące szerokości ścieżek, odstępów, rozmiarów otworów itp.

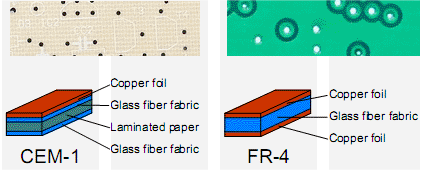

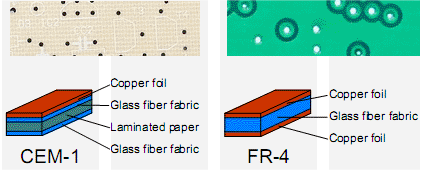

IPC-4101: Specyfikacja materiałów bazowych PCB, obejmująca wymagania eksploatacyjne dla materiałów takich jak FR-4, CEM-1, PTFE itp.

IPC-6012: Specyfikacja dotycząca jakości i niezawodności sztywnych płytek PCB, obejmująca różne aspekty produkcji płytek PCB.

IPC-6013: Specyfikacja jakości i niezawodności elastycznych płytek PCB, mająca zastosowanie w produkcji elastycznych płytek PCB.

Dokumentacja techniczna i zalecenia od dostawców materiałów: Dostawcy materiałów PCB zazwyczaj dostarczają karty katalogowe i poradniki dotyczące zastosowań, które zawierają informacje na temat właściwości materiałów, ich przydatności i zaleceń dotyczących przetwarzania. Producenci mogą zapoznać się z kartami katalogowymi materiałów, instrukcjami technicznymi i poradnikami dotyczącymi zastosowań dostarczanymi przez dostawców, aby zrozumieć zalety i wady różnych materiałów oraz ich zakresy zastosowania. Organizacje i stowarzyszenia branżowe: Organizacje branżowe, takie jak Instytut Inżynierów Elektryków i Elektroników (IEEE) oraz Stowarzyszenie Przemysłu Elektronicznego (EIA), udostępniają wytyczne techniczne i raporty badawcze dotyczące projektowania i produkcji płytek PCB. Producenci mogą uczestniczyć w konferencjach branżowych, warsztatach i szkoleniach, aby nawiązywać kontakty z innymi, wymieniać się doświadczeniami i być na bieżąco z trendami w branży i postępem technologicznym. Ugruntowane praktyki projektowania i produkcji: Uczenie się na podstawie udanych projektów i przypadków produkcyjnych pomaga producentom zrozumieć rodzaje materiałów i opcje technologiczne stosowane w podobnych zastosowaniach. Odwoływanie się do wcześniejszych doświadczeń i najlepszych praktyk branżowych może pomóc producentom uniknąć potencjalnych problemów i poprawić niezawodność produktów. Odwołując się do norm i wytycznych branżowych, producenci PCB mogą uzyskać dostęp do dokładnych informacji na temat parametrów wydajności, charakterystyki i zakresów zastosowania różnych materiałów. Niniejsze wytyczne pomagają producentom lepiej zrozumieć przydatność materiałów i zapewniają wskazówki dotyczące wyboru najlepszych materiałów. Producenci powinni jednak również rozważyć dostosowanie norm i wytycznych do wymagań konkretnych zastosowań, aby zapewnić, że dobór materiałów jest zgodny z potrzebami ich produktu.

Rzeczywiste testowanie i walidacja

Wybór odpowiedniego materiału PCB to złożone zadanie, ponieważ same dane teoretyczne i techniczne nie są w stanie w pełni przewidzieć, jak materiał będzie się sprawdzał w rzeczywistych zastosowaniach. Dlatego producenci PCB zazwyczaj przeprowadzają rzeczywiste testy i walidację, aby upewnić się, że wybrany materiał spełnia ich wymagania i oczekiwaną wydajność.Wykonanie i testowanie prototypów:

Producenci PCB tworzą prototypy przy użyciu wybranego materiału i oceniają jego wydajność poprzez serię procedur testowych i walidacyjnych. Testy te mogą obejmować: Testowanie wydajności elektrycznej: Pomiar stałej dielektrycznej materiału, stycznej stratności, wytrzymałości dielektrycznej itp. w celu zapewnienia spełnienia wymagań dotyczących transmisji sygnału w obwodzie. Testowanie wydajności termicznej: Ocena przewodności cieplnej materiału, współczynnika rozszerzalności cieplnej i Tg (temperatury zeszklenia) w celu zapewnienia niezawodności w środowiskach o wysokiej temperaturze. Testowanie wydajności mechanicznej: Testowanie sztywności materiału, odporności na uderzenia, odporności na pełzanie itp. w celu zapewnienia stabilności i niezawodności pod wpływem naprężeń mechanicznych. Testowanie adaptacji środowiskowej: Wystawianie prototypu na działanie różnych warunków środowiskowych, takich jak wysoka i niska temperatura, wilgotność i chemikalia, w celu oceny odporności materiału na starzenie i korozję.Ocena niezawodności:

Producenci PCB przeprowadzają również długoterminową ocenę niezawodności wybranego materiału. Może to obejmować przyspieszone testy żywotności, testy cykli termicznych, testy cykli wilgotnościowo-temperaturowych itp., aby symulować stabilność działania w rzeczywistych warunkach eksploatacji. Testy te pomagają producentom określić żywotność i niezawodność materiału oraz przewidzieć potencjalne problemy, które mogą wystąpić podczas długotrwałego użytkowania.Uwzględnienie kosztów i możliwości przetwarzania:

Podczas rzeczywistego procesu testowania i walidacji producenci PCB oceniają również opłacalność i przetwarzalność wybranego materiału. Koszt materiału może obejmować takie czynniki, jak koszty zakupu surowców, przetwarzania i produkcji oraz późniejsze koszty utrzymania. Ponadto producenci biorą pod uwagę przetwarzalność materiału, w tym podatność na cięcie, wiercenie, laminowanie itp., aby upewnić się, że wybrany materiał nadaje się do ich procesów produkcyjnych. Dzięki rzeczywistym testom i walidacji producenci PCB uzyskują lepszy wgląd w rzeczywistą wydajność wybranego materiału i zapewniają jego zgodność z wymaganiami ich docelowych zastosowań. Praktyka ta pomaga również ograniczyć ryzyko i opóźnienia w produkcji oraz straty kosztów spowodowane niewłaściwym doborem materiału. Co więcej, producenci mogą gromadzić praktyczne doświadczenie w zakresie zastosowań, dostarczając trafniejszych rekomendacji dotyczących doboru materiałów na potrzeby przyszłych projektów. Chociaż rzeczywiste testy i walidacja mogą być czasochłonne, stanowią one kluczowe etapy w wyborze najlepszego materiału PCB. Dzięki skrupulatnym testom i walidacji producenci mogą mieć pewność, że wybrany materiał spełnia ich specyficzne wymagania i zapewnia doskonałą wydajność i niezawodność obwodów.Studia przypadków wyboru typowych materiałów PCB

W tej sekcji omówimy kilka studiów przypadku dotyczących wyboru typowych materiałów PCB, aby pomóc producentom PCB lepiej zrozumieć, jak wybrać najlepsze materiały, aby spełnić wymagania konkretnych zastosowań. Aplikacje niskokosztowe: FR-4 i CEM-1

FR-4 to jeden z najczęściej stosowanych materiałów na podłoża PCB. Oferuje on dobre parametry elektryczne, wytrzymałość mechaniczną i odporność na ciepło. Jest to materiał na bazie żywicy epoksydowej wzmocnionej włóknem szklanym, o niskiej cenie, odpowiedni do ogólnych produktów elektronicznych i niedrogich zastosowań. CEM-1 to kolejny popularny, niedrogi materiał na płytki PCB, wykonany z matrycy celulozowo-papierowej i żywicy epoksydowej. Jest niedrogi i nadaje się do prostych płytek drukowanych jedno- lub dwuwarstwowych. Zastosowania wysokoczęstotliwościowe: PTFE i RF-35. PTFE to powszechnie stosowany materiał w zastosowaniach wysokoczęstotliwościowych, znany ze swoich doskonałych właściwości dielektrycznych i niskich strat. Zapewnia niskie straty transmisyjne i dobrą integralność sygnału w zakresie wysokich częstotliwości, dzięki czemu nadaje się do komunikacji bezprzewodowej, radarów i systemów satelitarnych. RF-35 to specjalistyczny materiał wysokoczęstotliwościowy składający się z polimerów wypełnionych ceramiką. Charakteryzuje się niską stałą dielektryczną i niskimi stratami dielektrycznymi, odpowiedni do szybkiej transmisji danych i zastosowań wysokoczęstotliwościowych, takich jak anteny RF i obwody mikrofalowe. Zastosowania wysokotemperaturowe: Materiały o wysokiej temperaturze zeszklenia (TG) i podłoża ceramiczne. Materiały o wysokiej temperaturze zeszklenia (TG) charakteryzują się wyższą temperaturą zeszklenia (TG) i mogą zachować dobrą stabilność działania w środowiskach o wysokiej temperaturze. Materiały te nadają się do zastosowań wysokotemperaturowych, takich jak elektronika samochodowa, systemy sterowania przemysłowego i systemy lotnicze. Podłoża ceramiczne to materiały znane z wysokiej odporności na temperaturę, wytrzymałości mechanicznej i doskonałej przewodności cieplnej. Są one zazwyczaj stosowane w elektronicznych układach zasilania, takich jak moduły mocy, wzmacniacze mocy i sterowniki pojazdów elektrycznych. Zastosowania specjalne: Płytki PCB z rdzeniem metalowym i elastyczne płytki PCB. Płytki PCB z rdzeniem metalowym wymagają nałożenia warstwy izolacyjnej na podłoże metalowe i są wykorzystywane do odprowadzania ciepła oraz zastosowań o dużej mocy. Wykazują doskonałą przewodność cieplną i nadają się do obwodów dużej mocy, takich jak oświetlenie LED, moduły mocy i sterowniki silników. Elastyczne płytki PCB są wykonane z elastycznych materiałów poliimidowych (PI) lub poliestrowych (PET), zapewniających elastyczność i możliwość składania. Nadają się do zastosowań o ograniczonej przestrzeni, wymagających gięcia lub składania, takich jak urządzenia przenośne, urządzenia mobilne i elektronika samochodowa. Niniejsze studia przypadków przedstawiają przykłady typowych materiałów PCB do różnych zastosowań. Należy jednak podkreślić, że każda aplikacja ma swoje specyficzne wymagania i ograniczenia. Dlatego przy wyborze materiałów PCB kluczowe jest uwzględnienie takich czynników, jak potrzeby aplikacji, parametry wydajności, koszt i dostępność. W przypadku specjalistycznych zastosowań, w celu wyboru najlepszych materiałów PCB, mogą być konieczne dalsze badania i testy. Podsumowując, producenci PCB muszą brać pod uwagę różne czynniki przy wyborze najlepszego materiału do swoich PCB. Powinni oni uwzględnić wymagania konkretnego zastosowania,Wskaźniki wydajności, koszty i dostępność. Odwołanie się do standardów branżowych oraz przeprowadzanie praktycznych testów i weryfikacji może pomóc producentom w podejmowaniu świadomych decyzji. Dzięki ciągłemu postępowi technologicznemu i innowacjom materiałowym producenci PCB będą mieli większy wybór i możliwości poprawy wydajności i niezawodności obwodów.

Ulepsz swoją produkcję PCB ze SprintPCB. SprintPCB to wiodące przedsiębiorstwo high-tech, oferujące klientom na całym świecie wyjątkowe usługi produkcji PCB. Dzięki naszemu bogatemu doświadczeniu w branży i konkurencyjnym cenom możesz skupić się na najważniejszych aspektach swojej organizacji. Skontaktuj się z nami już dziś, aby dowiedzieć się, jak możemy współpracować i pomóc Ci osiągnąć Twoje cele.