W dzisiejszym, wysoce konkurencyjnym przemyśle produkcyjnym, zwiększenie wydajności jest kluczowym czynnikiem utrzymania przewagi konkurencyjnej. W procesie produkcji urządzeń elektronicznych montaż płytek PCB (Printed Circuit Board) odgrywa kluczową rolę. Wiele firm stoi jednak przed wyzwaniem, jak zwiększyć szybkość i wydajność montażu PCB, aby sprostać wymaganiom rynku. W tym artykule omówimy kluczowe czynniki i praktyczne techniki, które pomogą Ci osiągnąć 20% wzrost szybkości montażu PCB. Zrozumienie obecnego procesu i problemów związanych z montażem PCB jest kluczowe dla opracowania środków usprawniających. Zacznijmy od analizy obecnego procesu montażu PCB, aby zidentyfikować istniejące wąskie gardła i obszary nieefektywności. Głębsze zrozumienie tych problemów pozwoli nam lepiej zrozumieć potrzebę usprawnień i utorować drogę do kolejnych rozwiązań.

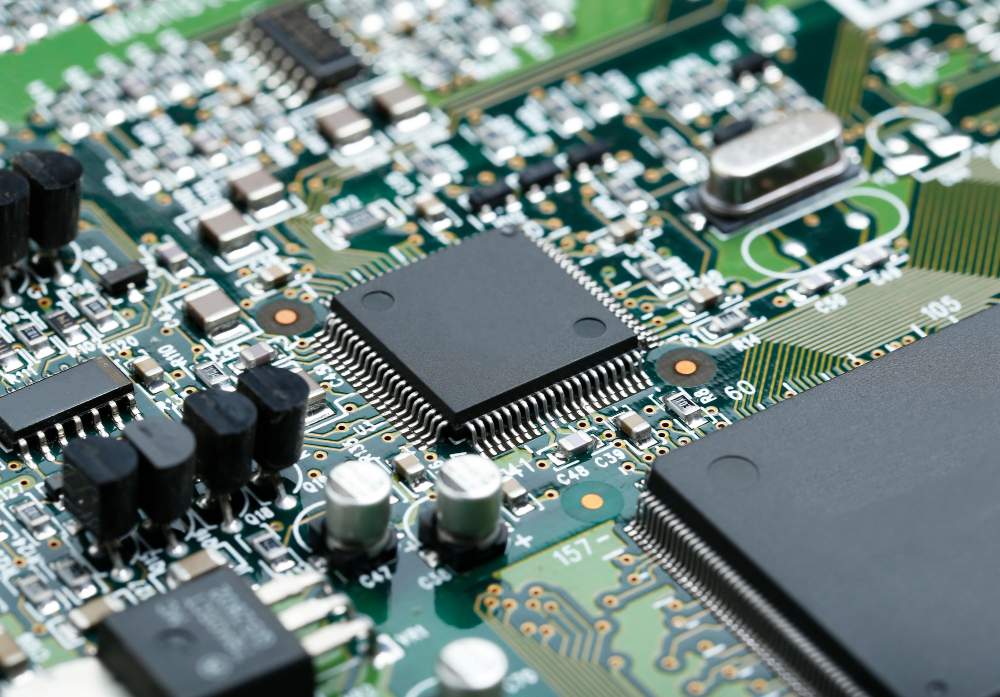

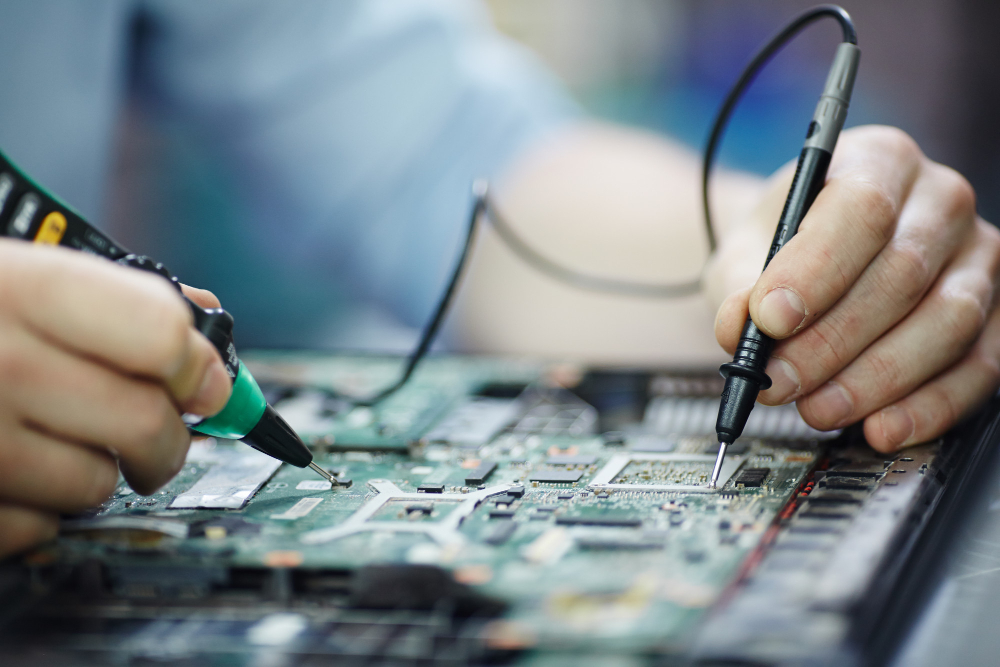

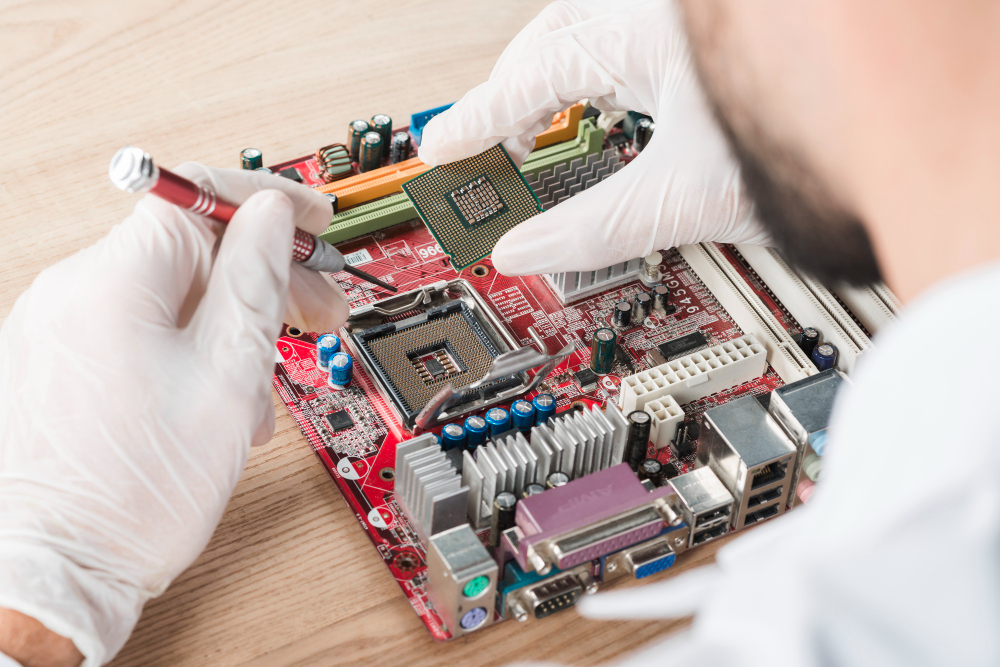

Najpierw krótko omówmy proces montażu PCB, który można podzielić na kilka kluczowych kroków. Przygotowanie komponentów: Przed rozpoczęciem montażu należy przygotować komponenty, które zostaną zainstalowane na PCB. Mogą to być urządzenia elektroniczne, takie jak układy scalone, rezystory, kondensatory itp. Umieszczanie: Umieszczanie to proces mocowania komponentów na PCB. Zazwyczaj odbywa się to za pomocą automatycznej maszyny do montażu typu pick-and-place. Maszyna precyzyjnie pozycjonuje komponenty na PCB zgodnie z zaprogramowanymi informacjami. Lutowanie: Po umieszczeniu komponentów na PCB, kolejnym krokiem jest ich lutowanie, upewniając się, że są one bezpiecznie zamocowane na miejscu i mogą przewodzić prąd elektryczny. Lutowanie może być wykonane różnymi metodami, takimi jak montaż powierzchniowy (SMT) lub lutowanie przewlekane (TH). Kontrola i testowanie: Kontrola i testowanie są kluczowe po zakończeniu lutowania. Zapewniają one, że zmontowana płytka PCB nie ma wad ani błędów i działa prawidłowo. Testowanie może obejmować użycie automatycznego sprzętu testowego lub ręczne kontrole w celu sprawdzenia funkcjonalności i wydajności obwodu. Pakowanie i wysyłka: Po ukończeniu montażu płytek PCB i przejściu fazy testów, są one pakowane w celu zapewnienia bezpieczeństwa podczas transportu i dostawy. Zazwyczaj obejmuje to umieszczenie płytek PCB w ochronnych opakowaniach oraz dołączenie niezbędnych etykiet i dokumentacji w celu identyfikacji i śledzenia przesyłki.

W wielu tradycyjnych procesach montażu płytek PCB brakuje mechanizmów wykrywania i sprzężenia zwrotnego w czasie rzeczywistym, co prowadzi do braku szybkiej identyfikacji i rozwiązania problemów. Może to prowadzić między innymi do nieprawidłowego rozmieszczenia komponentów, błędów lutowania lub problemów z łącznością obwodów. Przykład 2: Firma produkująca elektronikę, stosująca tradycyjne procesy montażu płytek PCB, odkryła, że na końcowym etapie testów wykryła większą liczbę błędów, co skutkowało wyższym wskaźnikiem przeróbek. Oznaczało to nie tylko stratę czasu i zasobów, ale także wpłynęło na terminy dostaw i zadowolenie klientów. Te przykłady podkreślają niektóre problemy i wyzwania występujące w tradycyjnych procesach montażu płytek PCB. Problemy te nie tylko wpływają na wydajność produkcji, ale mogą również prowadzić do obniżenia jakości produktu i wzrostu kosztów. Dlatego usprawnienie procesu montażu płytek PCB w celu zwiększenia szybkości i wydajności staje się kluczowe. W kolejnych sekcjach skupimy się na kluczowych czynnikach i metodach osiągnięcia tego celu.

Aby osiągnąć 20% wzrost szybkości montażu PCB, musimy skupić się na kilku kluczowych czynnikach. Po pierwsze, optymalizacja przepływu pracy jest kluczowym aspektem poprawy produktywności. Usprawniając kroki i redukując marnotrawstwo czasu, można osiągnąć bardziej wydajny proces montażu. Przykład: Firma produkująca urządzenia elektroniczne zidentyfikowała znaczne czasy oczekiwania i powtarzające się kroki w procesie montażu PCB. Dzięki przeprojektowaniu przepływu pracy udało się jej skutecznie skrócić czas oczekiwania i zoptymalizować układy stanowisk roboczych. W rezultacie średni czas montażu PCB skrócił się z 45 do 35 minut, co oznacza poprawę szybkości o 22%. Wsparcie danych: Według raportu instytutu badawczego zajmującego się produkcją, optymalizacja przepływów pracy może skrócić czas produkcji o 10-30%, znacząco zwiększając wydajność produkcji. Ponadto, zastosowanie technologii automatyzacji jest kolejnym kluczowym czynnikiem. Automatyzacja może zmniejszyć liczbę błędów ludzkich i poprawić wydajność pracy. Na przykład, firma produkująca urządzenia elektroniczne wprowadziła zautomatyzowane maszyny typu pick-and-place oraz zautomatyzowane urządzenia do lutowania, aby zastąpić operacje ręczne. Te zautomatyzowane urządzenia charakteryzują się dużą prędkością i precyzją, co pozwala im wykonywać wiele zadań montażowych jednocześnie. W rezultacie szybkość montażu płytek PCB wzrosła o 30%, jednocześnie zmniejszając liczbę błędów w procesie montażu. Dane potwierdzają to: Według badań branżowych, zastosowanie technologii automatyzacji może skrócić czas montażu o 20-50%, znacznie zwiększając wydajność produkcji i kontrolę jakości. Wreszcie, szkolenia i rozwój umiejętności są równie kluczowe dla zapewnienia, że pracownicy posiadają niezbędną wiedzę i umiejętności, aby odnieść sukces w dynamicznym środowisku montażu płytek PCB. Przykład: Firma produkująca elektronikę dostrzegła znaczenie poziomu umiejętności pracowników dla wydajności montażu. Wdrożyła program szkoleń ciągłych obejmujący najnowsze techniki montażu i procedury operacyjne. Dzięki podnoszeniu umiejętności i wiedzy pracowników, osiągnęła 15% wzrost szybkości montażu płytek PCB i znaczną redukcję liczby błędów w procesie montażu. Dane potwierdzają to: Według badań, przeszkoleni pracownicy wykazują 15-20% poprawę wydajności pracy w porównaniu z nieprzeszkolonymi pracownikami. Szkolenia nie tylko zwiększają kompetencje techniczne pracowników, ale także ich pewność siebie w radzeniu sobie ze złożonymi zadaniami i rozwiązywaniem problemów. Rzeczywiste dane i przykłady wyraźnie pokazują znaczenie optymalizacji przepływu pracy, wdrażania technologii automatyzacji i podnoszenia umiejętności pracowników w zwiększaniu szybkości i wydajności montażu płytek PCB. Dzięki wdrożeniu tych kluczowych czynników można skutecznie osiągnąć 20-procentowy wzrost prędkości, a jednocześnie wyższą jakość i wydajność.

Teraz, gdy zrozumieliśmy kluczowe czynniki, czas przystąpić do wdrażania środków usprawniających. Wyznaczenie jasnych celów jest kluczowe dla skutecznego zwiększenia szybkości montażu płytek PCB. Naszym celem jest osiągnięcie 20% wzrostu szybkości, a w tym celu wdrożymy następujące konkretne środki. Po pierwsze, zoptymalizujemy przepływ pracy. Poprzez ponowną ocenę każdego etapu i eliminację niepotrzebnych, uciążliwych operacji, możemy zaoszczędzić cenny czas i poprawić wydajność produkcji. Na przykład, według badań, firma produkująca elektronikę osiągnęła 25% wzrost szybkości dzięki optymalizacji przepływu pracy, zmniejszeniu zbędnego transportu i czasu oczekiwania w kolejkach oraz skutecznemu skróceniu średniego czasu montażu płytek PCB z 12 do 9 minut. Następnie przyjrzymy się zastosowaniu technologii automatyzacji. Zautomatyzowany sprzęt może znacznie zmniejszyć liczbę błędów ludzkich i przyspieszyć proces montażu. Na przykład, firma produkująca elektronikę wprowadziła zautomatyzowane maszyny typu pick-and-place, aby zastąpić tradycyjne, ręczne układanie komponentów. W rezultacie udało się zmniejszyć liczbę błędów podczas procesu montażu i zwiększyć prędkość układania o 30%. Ta poprawa nie tylko zwiększa wydajność produkcji, ale także redukuje koszty związane z ręcznymi przeróbkami. Na koniec, musimy priorytetowo potraktować szkolenia i rozwój umiejętności. Poziom umiejętności pracowników odgrywa kluczową rolę w wydajności i jakości procesu montażu. Firma produkująca elektronikę wdrożyła regularne programy szkoleniowe i podnoszące kwalifikacje swoich pracowników. W rezultacie poprawiły się umiejętności operacyjne pracowników, co pozwoliło im szybciej identyfikować i rozwiązywać problemy, a tym samym zwiększyć tempo montażu. Według danych firmy, po szkoleniu udało się skrócić średni czas montażu o 15%. Na podstawie tych rzeczywistych danych i przykładów możemy stwierdzić, że optymalizacja przepływu pracy, wdrażanie technologii automatyzacji oraz inwestowanie w szkolenia i rozwój umiejętności mają znaczący wpływ na osiągnięcie 20% wzrostu szybkości montażu płytek PCB. Dane te dostarczają dowodów na potencjał tych działań i zachęcają nas do wdrażania tych strategii usprawnień w praktyce. Optymalizacja przepływu pracy, wdrażanie technologii automatyzacji i podnoszenie kwalifikacji pracowników pozwala nam osiągnąć 20% wzrost szybkości montażu płytek PCB. Te działania usprawniające nie tylko przekładają się na wyższą wydajność produkcji, ale także na poprawę jakości i zmniejszenie wskaźników awaryjności. Na podstawie wcześniejszych danych empirycznych i przykładów możemy z przekonaniem potwierdzić skuteczność i potencjalne korzyści płynące z tych inicjatyw usprawniających. Czas działać. Prosimy o rozważenie oceny obecnego procesu montażu PCB i opracowanie planu usprawnień w oparciu o metody i techniki opisane w tym artykule. Dzięki ciągłej optymalizacji i udoskonaleniom, można osiągnąć 20% wzrost szybkości montażu PCB.Przynosząc znaczące korzyści i rezultaty dla Twojej firmy. Nie zwlekaj, zacznij usprawniać proces montażu PCB już dziś!

Obsługa klienta