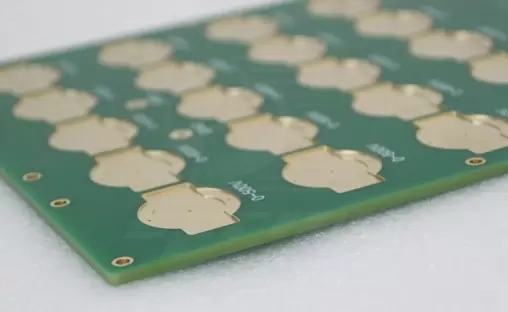

Metalizowany półotwór powstaje poprzez wywiercenie otworu przelotowego w płytce PCB, a następnie miedziowanie i galwanizację w celu utworzenia przewodzącej warstwy miedzi. Następnie połowa otworu jest usuwana mechanicznie, pozostawiając drugą połowę otworu, która pełni funkcję elektryczną. W przeciwieństwie do pełnego otworu przelotowego, półotwór ma jedną część znajdującą się na zewnętrznej krawędzi płytki, a druga połowa sięga do wewnątrz. Ta konstrukcja jest zazwyczaj stosowana do łączenia i montażu obwodów modułowych.

Oszczędność miejsca i lepsza integracja : Bez konieczności stosowania dodatkowych złączy, bezpośrednie połączenie między płytkami umożliwia projektowanie bardziej kompaktowych układów. Jest to szczególnie przydatne w montażu obwodów modułowych, zwłaszcza w urządzeniach przemysłowych o ograniczonej przestrzeni.

Zwiększona wytrzymałość mechaniczna : Tradycyjne połączenia pinowe lub nagłówkowe są podatne na poluzowanie pod wpływem wibracji lub nacisku, natomiast półotwory są bezpośrednio lutowane do krawędzi głównej płytki PCB, co zapewnia solidne połączenie mechaniczne.

Wydajne połączenia modułowe : Półotwory umożliwiają montaż różnych modułów obwodów funkcyjnych na głównej płycie sterującej niczym „klocków”, co ułatwia demontaż i modernizację, a także konserwację.

Redukcja kosztów i procesów : Brak dodatkowych złączy i pinów upraszcza proces montażu. W produkcji masowej przekłada się to na wyższą wydajność, mniejszą liczbę napraw, a tym samym niższe koszty ogólne.

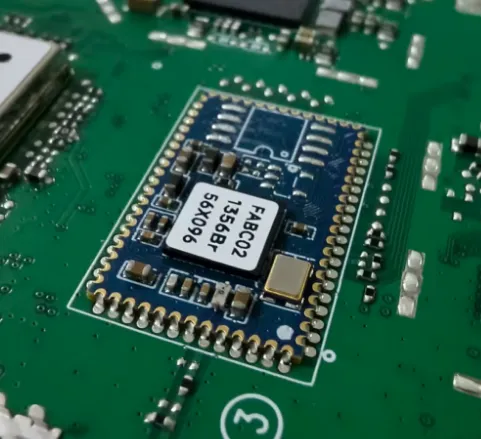

Klasycznym zastosowaniem metalizowanych półotworów jest montaż modułowy. Na przykład w urządzeniach Przemysłowego Internetu Rzeczy (IIoT) moduły czujników często wymagają bezpiecznego połączenia z główną płytą sterującą. Metalizowana konstrukcja półotworów umożliwia lutowanie tych mniejszych modułów bezpośrednio do płyty głównej, oszczędzając miejsce i zapewniając niezawodną transmisję sygnału i zasilania.

W systemach sterowania pojazdami moduły komunikacyjne w pojeździe (np. moduły rozszerzeń magistrali CAN) są często podłączane do głównej jednostki sterującej za pomocą metody półotworowej, co zmniejsza ryzyko słabego styku tradycyjnych złączy.

Zalety : Bezproblemowe łączenie, kompaktowa konstrukcja, redukcja kosztów.

Zastosowania przemysłowe : automatyka przemysłowa, elektronika samochodowa, sieci czujników w inteligentnych miastach.

Płytki rozdzielcze służą do kierowania złożonymi pinami układów scalonych, co ułatwia programistom podłączanie i debugowanie.

W rozwoju modułów RF często stosuje się metalizowane płytki PCB z półotworami, aby umożliwić przejście interfejsów układów scalonych o dużej gęstości na standardowe złącza szpilkowe lub żeńskie, umożliwiając inżynierom łatwe przeprowadzanie testów lub integracji.

W pracach badawczo-rozwojowych nad systemami wbudowanymi płytki rozdzielcze z półotworami umożliwiają inżynierom szybkie tworzenie środowisk weryfikacyjnych bez konieczności przeprojektowywania całych dużych płytek.

Zalety : Prostszy montaż, możliwość ponownego wykorzystania.

Zastosowania przemysłowe : rozwój systemów wbudowanych, rozwój modułów komunikacyjnych, płytki interfejsów czujników.

Metalizowane półotwory mogą służyć jako niezawodna metoda łączenia krawędziowego. W transporcie kolejowym i elektronice mocy moduły sterujące muszą być odporne na silne wibracje i wysokie temperatury. W porównaniu ze złączami wtykowymi, półotwory lutowane bezpośrednio do płyty głównej zapewniają lepszą odporność na uderzenia mechaniczne i długotrwałą stabilność.

W modułach ADAS (zaawansowanych systemów wspomagania kierowcy) stosowanych w pojazdach, półotwory stosowane jako interfejsy krawędziowe optymalizują wykorzystanie przestrzeni, przy jednoczesnym zachowaniu integralności sygnału.

Zalety : Stabilne połączenia, oszczędność miejsca.

Zastosowania w przemyśle : elektronika samochodowa, sterowanie sygnałami kolejowymi, urządzenia sterujące w przemyśle.

Kolejną istotną cechą metalizowanych półotworów jest optymalizacja wykorzystania przestrzeni. W elektronice lotniczej i kosmicznej kluczowe znaczenie mają niezawodność i oszczędność miejsca. Zastosowanie technologii półotworów pozwala na zmniejszenie liczby złączy, co przekłada się na lepszą odporność na wibracje, a jednocześnie pozwala zaoszczędzić masę i miejsce.

Zalety : Eliminacja zbędnych złączy, zwiększona kompaktowość.

Zastosowania przemysłowe : elektronika medyczna, przemysł lotniczy i kosmiczny, czujniki przemysłowe.

Metalizowane półotwory nie są jedynie strukturą procesową; działają jako „most” zapewniający stabilne i wydajne połączenia elektryczne i mechaniczne pomiędzy modułami.

Produkcja metalizowanych płytek PCB z półotworami nie jest prosta, a do typowych wyzwań należą:

Zadziory miedziane : Po wycięciu połowy otworu mogą pozostać drobne zadziory miedziane, które mają wpływ na jakość lutowania.

Resztki na ściankach otworów : Frezowanie lub wiercenie może pozostawić zanieczyszczenia lub zadziory, co może prowadzić do słabego lutowania.

Łuszczenie się warstwy miedzi : Cienkie płyty mogą być narażone na siły tnące, które powodują rozrywanie się warstwy poszycia, co zmniejsza niezawodność.

Nierównomierne galwanizowanie : Nietypowe położenie półotworu może powodować nierównomierne rozprowadzenie roztworu galwanicznego, co skutkuje nierównomierną grubością warstwy miedzi.

Jeśli nie zajmiemy się tymi kwestiami odpowiednio, może to skutkować słabym lutowaniem i awarią elektryczną.

Firma SprintPCB dysponuje wiodącym w branży doświadczeniem i systematycznymi procesami w zakresie produkcji metalizowanych półotworów:

Dostarcza sugestie dotyczące projektowania pod kątem możliwości produkcji (DFM), optymalizując rozmiar otworów, odstępy między nimi, szerokość pierścienia lutowniczego i bezpieczną odległość od krawędzi w celu zapobiegania wadom konstrukcyjnym i minimalizacji ryzyka oraz kosztów produkcji.

Zaleca się zachowanie minimalnej średnicy gotowego otworu ≥0,4 mm (z limitem 0,35 mm), odstępu między otworami ≥0,5 mm (z kompensacją do ≥0,4 mm) i szerokości pierścienia lutowniczego ≥0,2 mm (z limitem 0,15 mm). Odległość od narożników krawędzi powinna wynosić ≥1 mm, aby zapewnić wytrzymałość połączenia warstwy miedzi i odporność na uszkodzenia podczas obróbki.

Wykorzystuje znormalizowane procesy wiercenia, miedziowania, produkcji obwodów drukowanych, galwanizacji graficznej, frezowania półotworów, trawienia, nakładania powłoki lutowniczej, znakowania i obróbki powierzchni. Procesy te są ściśle skoordynowane dla zapewnienia maksymalnej wydajności.

Proces chemicznego miedziowania jest dobrze rozwinięty i obejmuje usuwanie zadziorów, pęcznienie, usuwanie kleju, katalizę, miedziowanie, a następnie rygorystyczne procedury czyszczenia i suszenia w celu zapewnienia równomiernego i trwałego przylegania warstwy miedzi.

Kontroluje temperaturę miedziowania (ok. 25–35°C), pH (11–13), stężenie substancji chemicznych i czas, aby zapewnić stabilną i niezawodną jakość miedziowania.

Wieloetapowa kontrola jakości: wykorzystuje mikroskopię metalograficzną do kontroli jakości miedziowania (stopień ≥8,5), pomiar grubości za pomocą promieni rentgenowskich, testowanie przyczepności taśmy i mikroskopową kontrolę ścianek otworów, aby zagwarantować, że każdy etap spełnia wymagane standardy.

Metalizowane półotwory to kluczowe rozwiązanie procesowe, które łączy w sobie oszczędność miejsca z zaletami połączeń elektrycznych w dziedzinach wymagających wysokiej niezawodności, takich jak sterowanie przemysłowe, komunikacja, medycyna, motoryzacja i elektronika mocy. Ich kluczowe zalety są oczywiste: oszczędność miejsca, poprawa wydajności modułowej i zapewnienie solidnych połączeń.

Wykorzystując systematyczne wsparcie DFM, rygorystyczne procesy, kompleksową kontrolę jakości i bogate doświadczenie branżowe, SprintPCB może pomóc klientom uniknąć ryzyka w fazie projektowania i zagwarantować stabilną jakość w fazie produkcji, dostarczając niezawodne rozwiązania metalizowanych płytek PCB z półotworami dla wymagających branż.

Obsługa klienta